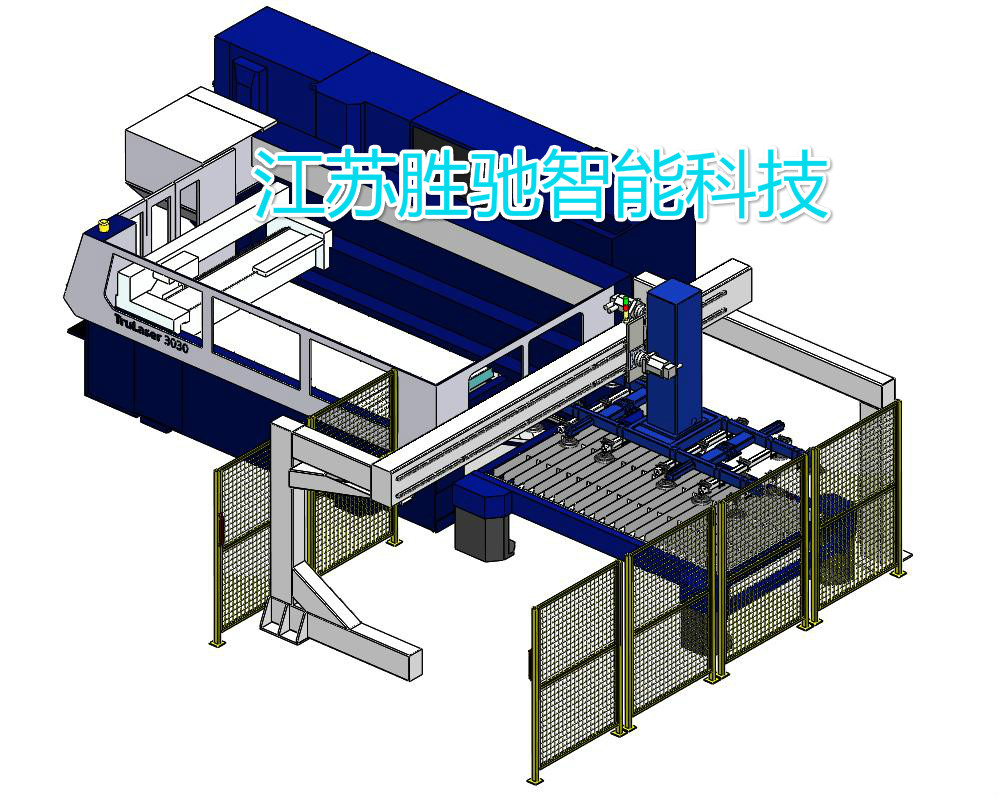

钣金切割焊接自动化生产线

我们将为您介绍汽车、基础设施、造船、航空航天工业、风塔制造等各个行业中,使用的钣金焊接切割自动化生产线趋势。其包括,电弧焊的生产率提高,激光切割与激光焊接的应用。

金属板加工的焊接和切割工艺的最新发展趋势

这些技术已经被广泛采用,但是随着进一步的发展,它们可能会产生更大的影响。在某些情况下,电子束焊接也可以带来经济效益,但与所有非电弧工艺一样,只有在生产率和成本降低显著提高的情况下,才能采用电子束焊接,以证明所需的焊接设备更为专业。许多生产效率的提高也可以来自制造过程中的非焊接活动。

制造业(焊接和切割)的领导地位可以来自于质量、成本、生产率、安全性和技术的不断升级。金属制造技术在手动/半自动焊接电源(数字控制逆变器)、焊接自动化(HNG SAW、HNG MIG、串列MIG/SAW、摩擦搅拌、电子束、鞍座焊接自动化、机器人学、激光点焊、热丝TIG、轨道系统、自动化方面的发展)发生了变化,采用了等离子-MIG、激光-MIG等混合焊接系统,以及切割工艺(精密等离子、激光切割、水射流切割等)的重大进步。

自动化的优势

- 焊接结果的一致性-防错:焊接主管可以限制操作员在程序期间所做的更改量,防止操作员通过使用按键开关或密码访问覆盖屏幕。

- 多焊道的多参数:除了能够调整焊道之间的参数外,基于微处理器的焊接机操作员还可以编程更改每道焊道期间的焊接参数,这为某些应用提供了独特的优势。

- 存储参数以便在具有相同应用的其他机器上共享:基于微处理器的电源可以将编程焊接程序存储在数据卡上。这使得操作员可以轻松地将在一台机器上开发的程序传输到执行相同类型工作的其他机器上。

- 质量控制:如果焊接参数超出预先选择的限制,基于微处理器的机器可以立即警告操作员。参数可以直接输入质量控制计算机程序进行存储或统计分析。

- 数据存储和记录:现在,我们可以很容易地显示一组焊接参数,操作员或主管可以观察焊接过程。此外,数据可以以报告的形式打印出来,并作为质量检测报告提交给客户。

- 更快的焊接故障诊断与较短的维修时间:如果测量值超过某个预设的变化限制,系统可以停止,即在超出公差的情况下可以停止机器。这使操作员能够及时执行功能,并采取必要的措施,以防止缺陷焊缝的沉积。

江苏胜驰认为生产力的提高可以来自于整个制造过程中的许多不同领域,例如总体设计、详细设计、合同图纸、CNC说明、切割和仿形、焊接、检验,需要认识到,单独优化焊接工艺和程序对整体生产率的影响很小。例如,桥梁和建筑行业的制造商通过专注于提高非焊接作业的效率,继续在降低每吨钢材成本方面做出重大改进。

这些非焊接领域在未来几年将继续受到广泛关注。例如,3D实体建模预计将成为改进过程的核心,实现虚拟装配、切割和焊接机的直接指导、金属加工和焊接操作的计算机建模以及焊接顺序的优化。此外,自动化检查和数据收集将增加使用,以提供更全面的质量保证。生产率的提高还可能来自于钢规范和接头细节的更高标准化,以及大型结构的模块化,以减少现场制造和安装所花费的时间。

新焊接工艺的使用以及自动化和机器人的增加使用将缓慢而逐步地进行,只有在引入能够显著提高生产率或降低成本的情况下才是合理的。因此,这些变化是可以预期的,特别是在熟练劳动力短缺、焊接单元可以完全占用或需要定制、定做部件的情况下。

推荐阅读:钣金折弯生产线中自动折弯应用在哪些方面?