钣金全自动折弯工艺的智能化革命

金属加工领域,钣金折弯工艺正经历着前所未有的技术变革。随着工业机器人技术的突破性发展,传统人工折弯与自动化机器人折弯形成了鲜明的技术代际对比。这场工艺革命不仅改变了工厂车间的生产模式,更引发了关于制造效率、工艺质量和技术伦理的深层思考。

钣金折弯是钣金加工中的一个重要环节,传统的人工折弯方式依赖工人操作折弯机,不仅受操作者技能水平影响大,而且易因人为因素导致精度不高、人力成本上升等问题。再者,随着市场对产品精度、效率要求的不断提高,人工折弯难以满足大规模、定制化的生产需求。

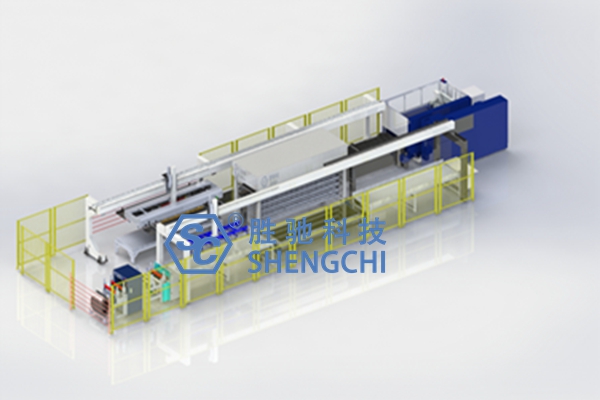

新引入的钣金机器人折弯单元,其折弯系统集成了高精度传感器、智能算法与强大的机械臂,配备LVD自适应折弯系统,确保首次折弯的准确性,实现了从板材定位、折弯路径规划到精准执行的全自动化操作,其弯曲速度可达每秒25毫米,对于100到1000个零件的批量生产,它可以全天候按照精确的规格弯曲金属板,重复性极高。

精准、高效、智能、安全

尽管钣金折弯机器人在应用上还存在一定的局限性,但对比传统人工折弯方式,具有显著的优点:

精准度飞跃钣金机器人通过高精度传感器实时监测板材位置与折弯角度,配合先进的控制算法,在折弯过程中具有更高的精度和重复性,能够保证每一次折弯的精度与质量一致,极大提升产品的合格率与一致性。这避免了人工操作中可能出现的误差和不一致性,提高了产品的整体质量。

效率提升相比人工折弯,机器人能够24小时不间断作业,无需休息,减少了等待和调整的时间。同时,其激光自适应弯曲系统自动补偿材料变化,如板材厚度,应变硬化和晶粒方向,让复杂工件的切换变得轻而易举,工作效率得到提升。

灵活性与适应性该机器人内置智能管理系统,可处理从简单到复杂的折弯任务,满足多样化需求,并实时监控生产数据,进行故障预警与维护提醒,拥有极高的灵活性和适应性。

安全性增强在重复的高强度作业中,机器人的精确控制和自动化操作减少了人为错误,工人无需直接接触设备,减少工伤事故的发生,有效保障作业安全。

自动化立体库的应用场景有哪些?

折边单元的物料补给场景:作为折边单元持续稳定输出的核心补给站,负责钣金原坯料的精准配送,保障折弯生产的连续性,避免因物料短缺导致生产中断。

钣金原材料的高效仓储场景:通过立体化货位布局实现原材料的集中存放,最大化利用垂直空间(空间利用率较传统平面仓储提升50%-80%),替代传统人工占地存放模式,解决仓储空间紧张问题。

全自动化折弯生产的协同场景:与折弯单元通过TCP/IP通信实现无缝协同,响应折弯单元的物料请求、动作协同等指令,配合全自动化折弯生产流程,实现物料流转与加工节奏的精准匹配。

生产全流程的物料闭环管理场景:承接手动下单或MES系统自动生成的出入库需求,完成开工时原材料出库配送、完工时成品回库收纳的全流程,通过WMS系统实时更新库存台账,实现物料全生命周期的数字化管理。

特殊工况下的灵活管控场景:在设备日常检修、故障排查、异常处理等特殊情况时,切换至手动操作模式,实现对仓储设备的灵活管控与维护。

可见的未来,钣金折弯领域不会出现简单的技术替代,而是走向更深层的技术融合。机器人折弯代表着工业化生产的终极效率,人工折弯承载着工匠精神的最后堡垒,两者的碰撞与融合正在催生新一代智能制造范式。