钣金柔性制造加工单元

制造业向智能化、个性化转型的浪潮中,柔性制造加工单元(FlexibleManufacturingCell,简称FMC)作为衔接传统刚性生产与高端柔性制造的关键节点,凭借其独特的适应性与高效性,逐渐成为离散制造领域的核心装备形式。它并非简单的设备堆砌,而是集数控技术、自动化控制、智能调度于一体的模块化生产系统,深刻改变了小批量、多品种生产的效率瓶颈问题。

从核心构成来看,柔性制造加工单元以一个或多个数控机床、加工中心为核心加工设备,辅以工业机器人、自动换刀装置、物料储运机构及智能控制系统构成闭环生产单元。与传统单机加工模式最大的区别在于,其具备“自主响应”能力——当需要加工不同规格的工件时,单元可通过预设程序自动完成模具更换、夹具调整、刀具切换及参数重置,无需人工进行大量重复性调试操作。这种模块化结构设计,既保证了单工序加工的高精度,又实现了多品种生产的快速切换,为中小批量生产提供了兼具效率与柔性的解决方案。

要深入理解FMC,需精准界定其“灵活性”的多重内涵,这一概念贯穿于系统设计、人员操作与设备运行的全流程,具体可分为四个维度。首先,系统层面的灵活性是核心,指制造系统适应生产条件动态变化的综合能力,涵盖订单批量波动、产品规格调整、工艺参数优化等多类场景,其本质是系统解决方案、人工操作与设备性能的协同适配能力。例如,当接到紧急订单时,FMC的控制系统可自动调整生产排程,优先分配资源至紧急任务,同时协调设备参数与人员分工。

其次,生产系统的柔性聚焦于“加工多样性”,即系统在不显著增加成本的前提下,加工不同类型工件的自由程度。这一指标主要取决于设备兼容性、夹具通用性及编程标准化水平——高端FMC可兼容数十种至数百种不同规格的工件加工,通过模块化夹具与标准化编程接口实现快速换型。第三,人员的灵活性体现为操作人员的综合适配能力,包括快速掌握新工序编程、及时处理设备小故障、调整生产节奏以匹配交货期等。在智能化FMC中,人员角色已从“操作者”转变为“监控者与调度者”,其灵活性直接决定了单元的运行效率。第四,设备的灵活性是基础保障,指机床、机器人等设备在短时间内完成新工件加工适配的能力,具体表现为换刀速度、参数调整效率、夹具更换耗时等指标,高端加工中心的自动换刀时间可缩短至数秒,为快速换型提供硬件支撑。

探究FMC的工作原理,需从其技术演进背景与核心运行逻辑两方面切入。近年来,消费市场的个性化需求与劳动力成本的持续上涨,推动制造业从“规模化生产”向“定制化生产”转型,传统刚性生产线换型成本高、响应速度慢的弊端日益凸显,FMC与柔性制造系统(FMS)正是在此背景下应运而生。从技术渊源来看,FMC是数控加工中心的延伸与升级,通过集成机器人、物料输送等自动化模块,将“单机加工”升级为“单元化自动生产”;而FMS则是FMC的规模化扩展,由多个FMC通过自动引导小车(AGVs)、立体仓库等物流系统连接,实现多工序的全流程自动化。

柔性制造加工单元(FMC)的核心灵活性内涵体现在四个维度,贯穿系统设计、人员操作与设备运行全流程:

1.系统层面灵活性(核心):制造系统适应生产条件动态变化的综合能力,涵盖订单批量波动、产品规格调整、工艺参数优化等场景,本质是系统解决方案、人工操作与设备性能的协同适配(如紧急订单时自动调整排程、分配资源)。

2.生产系统柔性:聚焦“加工多样性”,指系统在不显著增本的前提下,加工不同类型工件的自由程度,取决于设备兼容性、夹具通用性及编程标准化水平(高端FMC可兼容数十至数百种工件快速换型)。

3.人员灵活性:操作人员的综合适配能力,包括快速掌握新工序编程、处理设备小故障、调整生产节奏匹配交货期等,智能化FMC中人员角色从“操作者”转为“监控者与调度者”,直接影响运行效率。

4.设备灵活性(基础保障):机床、机器人等设备短时间适配新工件加工的能力,体现为换刀速度、参数调整效率、夹具更换耗时等指标(高端加工中心自动换刀时间可缩至数秒)。

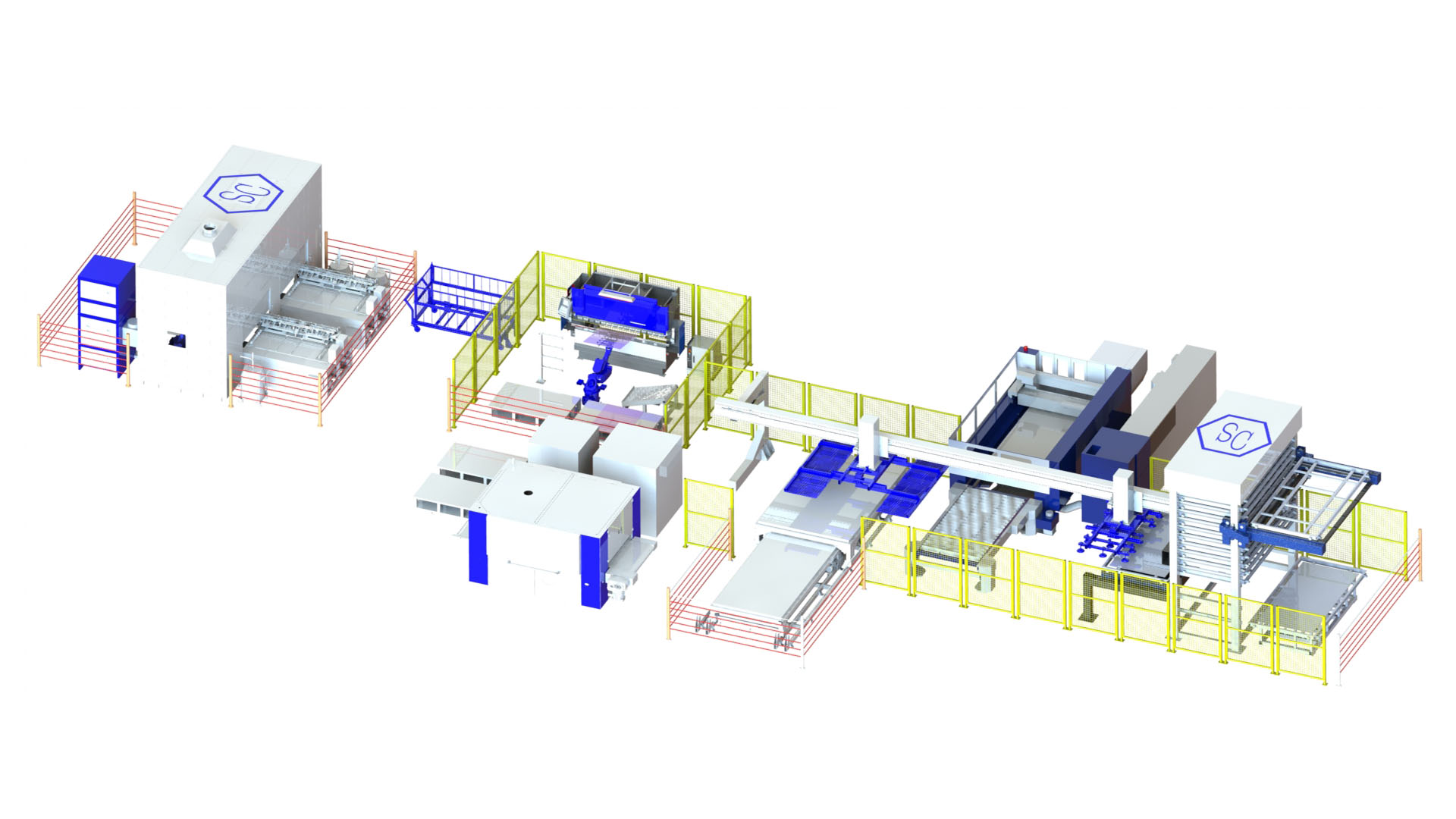

以江苏胜驰典型FMC方案为例,基础型单元通常由1台加工中心、1台工业机器人及1套后台控制系统构成:机器人负责工件上下料、夹具装夹及简单检测任务,加工中心完成核心切削工序,后台计算机通过DNC(分布式数控)技术实现程序传输与生产监控。而进阶型FMS则在此基础上扩展至多台加工中心、多台机器人及AGV物流系统,通过中央控制系统实现工序协同、物料调度与质量追溯的全流程管控。这种“单元化构建、系统化扩展”的模式,使制造企业可根据产能需求逐步升级,降低初期投资风险。

尽管FMC具备显著的灵活性优势,但企业在引入时需理性评估投入产出比。其局限性主要体现在两方面:一是硬件投资成本较高,单台高端加工中心与机器人的组合成本通常在数百万元,规模化FMS的投资更是高达数千万元;二是设备功能存在技术边界,面对极端复杂的多工序协同或超大批量生产时,其效益可能不及刚性生产线或定制化自动化系统。例如,对于批量达数十万件的标准化零件加工,刚性生产线的单位成本仍低于FMC;而对于跨多个工艺领域的复杂产品,FMC的工序覆盖能力则存在不足。

钣金柔性制造加工单元是制造业数字化转型的关键装备,其核心价值在于通过设备自动化、系统智能化与人员专业化的协同,破解小批量、多品种生产的效率难题。企业在选择时,需结合自身产品特性、生产批量及技术实力,开展详细的投入产出分析,明确FMC的适用工序与扩展边界。随着工业4.0技术的发展,未来FMC将与工业互联网、数字孪生等技术深度融合,其灵活性与适应性将进一步提升,为制造业的个性化、智能化发展提供更坚实的支撑。