钣金制造产线技术与“智能工厂”

钣金制造产线的起源以一种或另一种形式加工的金属可以追溯到许多世纪,古代珠宝由金和银等贵金属冷制成。熔化金属的发现极大地扩展了冶金的应用,金属开始在日常用品的生产中得到更广泛的应用,特别是用于军事用途。金属会被加热,然后被锤成平板,然后被包裹在木盾上或作为盔甲施加到物体上。

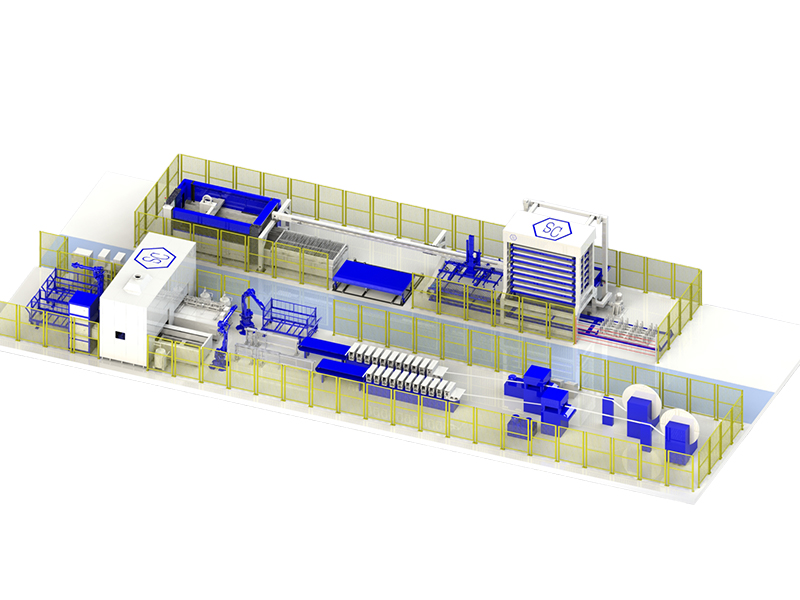

钣金制造产线

1480年左右,随着第一台金属轧机的发明,金属板材的重大突破出现了。该轧机可以使用两个平行轴的圆柱滚来改变板材的厚度。于此同时,人们对韧性材料的冷加工进行了探索,到了16世纪,机器能够使用动物力或水力切割和成型金属,例如用于成型硬币。

快进到今天,钣金制造的基本原则没有改变。不同类型的金属被压扁成不同厚度的薄片,并根据金属的特性用于许多不同的目的。机械用于成型、穿孔、切割和将不同尺寸和形状的金属板连接在一起。

用于执行这些过程的技术显然有了显著进步,现在的机器比以往任何时候都更快、更准确、更可靠和更高效。还可以以允许它们进行通信的方式自动化和连接这些机器。这就是钣金制造现在开始不仅利用技术,而且还利用其他原则和实践来优化其生产的地方。

精益制造

精益制造是一种方法论,其重点是最小化制造系统内的浪费,同时最大限度地提高生产率,并采用改善或持续改进等原则。浪费被视为客户认为不会增加价值且不愿意支付的任何制造过程。

精益制造方法确定了7种主要浪费:

不必要的运输

库存过剩

人员、设备或机器的不必要运动

等待;无论是人等待还是闲置设备

产品过度生产

缺陷;需要付出努力和成本来纠正

过度加工或在产品上投入比客户需要更多的时间,例如需要高科技机器来实现不必要功能的设计

利用现有的钣金制造领域的先进技术,可以设计一个依赖自动化、机器连接和 “智能工厂”来解决上述所有制造浪费,为客户创造更优化和更具成本效益的服务。

“智能工厂”的实现主要有9个方面:

优化的物料流动

自动存储

机器集成

物料存储/生产接口

节省空间

安全

自动装载/卸载

避免材料损坏

企业资源规划

钣金制造的未来 – 工业 4.0

工业 4.0 是目前最大的话题,不仅是制造业企业领袖,还有供应链和物流相关人士。

工业 4.0 是指由于无线、设备互连、机器人、机器学习和云存储等领域的技术进步而引发的第四次工业革命。将这些技术整合到所谓的“网络物理系统”中,有可能极大地简化生产力、降低成本和优化物流,从而引发全球制造业的一场革命。

推荐阅读:钣金自动化有哪些好处?如何实现?