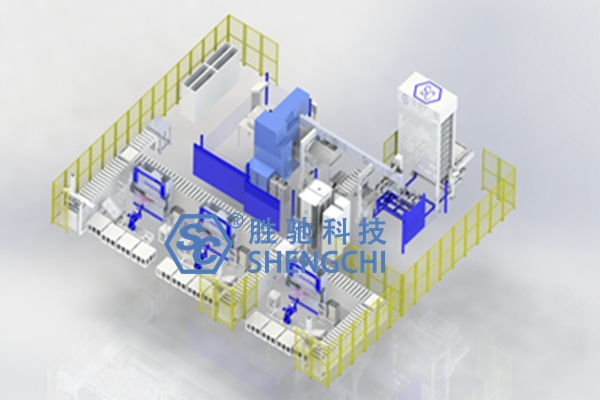

钣金生产线系统:钣金料库搭配激光切割机上下料

钣金料库搭配激光切割机工艺流程如下:

1.具有智能化的控制系统,激光主机上下料系统配套工作,能实现“上料台预上料—吸盘吸料—校正平台校正板料—吸盘上料—交换工作台—寻边—切割—交换工作台—下料至分拣区”的全自动循环运行,可以选择自动模式,切割循环自动进行,也可选择离线模式,只完成一个切割循环。

2.当自动上下料系统出现故障时,支持手动上下料,且激光主机配合产线任务指派软件仍可以实现单机“交换工作台—寻边—切割—交换工作台”的单循环自动运行。

3.产线任务指派软件将排版生成的加工程序按料厚进行分组排序并生成一个任务单,导入到控制系统时能自动读取料厚等相关信息。任务单导入后,控制系统给激光机自动分配任务,并根据激光机的运行情况进行实时调整。

4.产线监控管理系统可以记录激光切割机的工作信息,导出生产报表,报表包括以下内容:板材信息、切割程序物料号、物料数量、开始时间、结束时间、切割时间、设备使用率等,可实时监控管理整条生产线。

5.料库能自动识别所切割程序对应的板材材质、厚度等信息,切割时能自动选择料库中的板料,程序材质切换时,系统可自动完成料库中的板料切换。

6.料库根据控制系统的程序分配,自动提前准备下一道程序所需要的钢板并将其放在预上料工作台上。

7.料库可根据当前加载的加工单进行自检,缺板时发出提醒,由人工进行补齐。

8.料库能自动识别切割程序所对应的板材材质、厚度等信息,切割时能自动选择料库中的板料。板材在切换时,系统可自动完成料库中的板料切换。人工每向料库中补一次原材料,可通过操作界面将所补原材料信息维护进系统中。

9.加工过程中生产任务删除,增加或者根据紧急情况前后调整以及设备出现异常问题时,产线任务指派软件无需人工干预可进行自动调配,设备功能恢复后,仍按正常时进行分配。

10.首次开机加工时,可以自动检测激光机工作台上是否存在板料,根据实际情况按效率最大化的原则开始上板加工。

11.自动分配任务时可避免集中上板,集中下料的情况出现。

12.整套流水线节拍合理,保证设备利用最大化,不会出现待机现象。

13.通过对激光机料库自动上下料的研究和探索,总结经验教训,关键点如下:

信息交互问题

料库与激光切割机最好能够实现信息的实时交互,也就意味着激光切割机的控制系统要向料库的控制系统开放端口及信号。具体为:

(1)前提:提供上位软件和机床的通讯接口。

(2)提供机床状态信号(切割运行中、切割准备好、报警)。

(3)提供机床工作台交换准备好信号、工作台交换的启动信号以及工作台交换的完成信号。

(4)提供机床切割程序的启动信号及切割已完成信号。

(5)机床能够接收上位软件发送给机床的程序,自动调用对应加工材料的切割工艺参数,并且当上位发送给机床切割程序启动信号后,机床可以调用相应的切割程序进行切割。如部分信号确实无法开放,则会限制以上交互的实现。

江苏胜驰公司可以根据客户要求给出相对应的钣金生产线解决方案。