原来钣金自动化设备是这样的

钣金加工行业随着人工成本的增加和产品要求的逐步提高,钣金加工利润越来越薄,效率提不起来甚至会亏本生产。钣金制造企业都在尝试采用机器人或自动化设备代替人工,以降低加工成本,提高生产效率,部分企业尝试成功,也付出相当大的成本代价,多数企业投入机器人、自动化设备后,不但没有达到预期效果,反而成为了闲置设备,客户参观考察时开起来撑门面接单。

绝大多数闲置的机器人或自动化设备并不是设备不能用或不好用,而是钣金企业在购买机器人或自动化设备之前,没有深入分析自己的产品工艺与产量,也没有搞清楚自动化设备的性能与局限性,自动化设备的销售员为了业绩,夸大设备性能,购买企业误以为自己购买的自动化设备是万能的,当自动化设备投入生产后,30%的产品能实现自动化生产,70%的产品还要依靠人工生产,自动化设备利用率非常低。再完美的自动化设备都有其局限性,所以在投入自动化设备之前一定要认真分析企业产品的工艺与批量,分析自动化设备的性能与局限性。

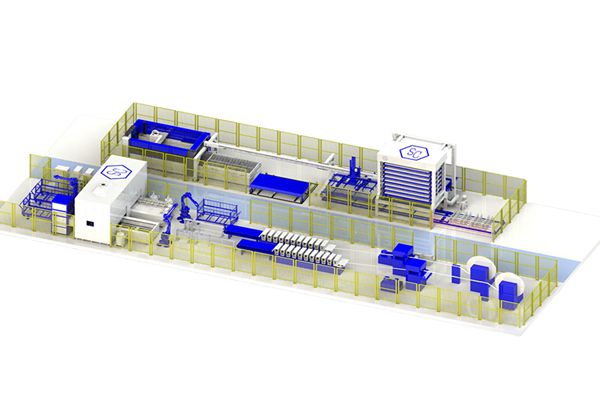

钣金自动化生产线

下料工序

目前,下料设备基本就是激光切割机和数控冲床,它们都是数控设备,智能化程度比较高,增加自动上下料装置就可以实现全自动化生产。

激光上下料选型

悬臂吸盘属于半自动上料装置,这种装置经济实惠,适合厚度在5mm以内、重量在200kg以内的薄板上料,但厚板上料若采用悬臂半自动方式,人工推动吸盘会非常吃力,因此不建议使用。龙门全自动上料装置适合厚板、大板上料,安全性比较好,效率也比较高。激光自动下料不建议投入自动化装置,激光加工以小批量多品种为主,自动下料反倒降低了加工效率。若生产批量非常大,建议使用激光卷料切割生产线加工,卷料切割生产线节约材料,加工效率高。

数控冲上下料选型

单边自动上下料装置的优势是:上料与下料在同一侧,上下料一个循环需35~40秒,占地面积小,在不增加占地面积的基础上可扩展增加料库;两侧自动上下料装置的优势是:上下料效率比单边高,上下料一个循环16~20秒可以完成,但占地面积比较大,适合场地不受限制的钣金企业使用。3台以上的数控冲床适合增加自动上下料装置,一般情况下,一个人可以操作3台带自动上下料装置的数控冲床,一个班可以减少3~4个操作工,而且降低了操作人员的劳动强度,解放了机械式重复上下料工作,操作工有更多的时间考虑加工前的准备工作,如备模、备料、优化加工程序,可大大提高加工效率,数控冲自动上下料装置也是非常成熟的方案。

折弯机成形

98%的钣金成形工厂都是采用折弯机,这类设备投资小,一般成形都可以加工,唯一不足之处就是需要人工操作,加工长宽大于500mm的工件时一个人操作比较困难,需要两个以上工人配合加工,加工厚度超过2mm的板材时折弯效率低而且容易出现工伤事故。折弯工作比较辛苦而且需要长时间学习积累经验,折弯工资相对其他工种要高些,机器人折弯与随动辅助折弯是目前降低人工成本的两种自动化方案。⑴机器人折弯。采用这种方式调试好设备后,可实现连续不停机的全自动化生产,长期加工比人工效率高,一个调试人员可操作多台折弯机加工。它的劣势在于,调试时间太长,对操作工要求比较高,不适合多品种小批量加工,不同的产品需要更换吸盘架。很多企业投资了机器人折弯,因固定产品订单批量不足,操作人员对调试不熟,造成了设备闲置。⑵ 折弯随动车辅助折弯。多品种、大小批量生产都可以使用这种方式,大工件、厚板折弯优势明显,减少折弯辅助人员,降低劳动强度,灵活性强,一台随动车可跟多台折弯机配合使用,投资成本比较低。劣势在于,需要人工配合上下料操作,不能完全实现自动化生产。

折弯中心

折弯中心加工效率高,可实现全自动化生产,适合复杂的机箱加工,不能折弯厚板以及折边高于300mm的产品,投入成本高,维护成本也高,一般规模的工厂买不起,钣金加工利润太低投入后很难收回成本。

钳工工序

钣金钳工主要工作是钻孔、攻牙、沉孔,部分钣金产品需要用到铝型材,加工避位台阶、盲孔、鱼眼坑。传统加工设备有台钻、台式攻牙机、铣床,人工操作流水线作业,容易出现质量事故,如漏孔、漏攻牙等现象,比较复杂的零件,可能有多种不同规格的攻牙、沉孔和扩孔工艺,传统设备加工就比较麻烦,要多人合作,效率也低,很多钣金企业采用钻攻铣中心加工。

钻攻铣中心是集钻床、攻牙机、铣床功能为一体的数控设备,离线编程、多工位刀库自动换刀,一次装夹多个零件,按程序自动加工零件所有的孔与攻牙、铣缺口等工序,可实现不停机装夹拆卸零件,效率比较高(每分钟可加工40~60个孔),可加工型材散热器产品。缺陷是需要编程和制作工装夹具,不适合打样或试制产品的加工。

焊接、打磨工序

机械手焊接是非常成熟的自动化方案,在此不做介绍。打磨是所有钣金企业的工艺瓶颈,打磨工作脏、累、环境恶劣,而打磨工艺又是钣金加工必不可少的工艺,打磨工非常难招,打磨工作基本都是60后与70后支撑,年轻人都不愿意从事,所以打磨成本也是非常高,有钣金企业借鉴五金抛光自动化经验,尝试机器人打磨多数以失败告终,现五轴数控打磨工作站比较成熟推荐给大家。五轴数控打磨工作站用于打磨钣金工件表面焊缝焊疤,适用于箱体、柜体、门板以及内部结构件表面打磨及抛光,主要应用于通讯设备、电力设备、医疗设备、环保设备、电子设备机架、保险柜体等相关行业,取代传统人工打磨,提高工厂加工效率,缩短钣金加工时间。该工作站采用人工搬料,工件固定于工作台,x/y/z/B/C伺服定位及旋转大大提高了设备的精度和响应速度;平台采用大口径丝杆导轨,在保证精度的同时,提高了工作台稳定性;5轴数控系统配合总线伺服以及智能人工示教技术,解决了钣金企业专业化编程问题,降低了对操作工的技能要求,简单快捷,转化产品的时效性强。缺陷在于,不适合打磨小批量产品,需要制作工装夹具(打磨的工装夹具比较简单、成本不高),部分产品内部与小的拐角不能打磨。

钣金企业应根据自身产品特点选择自动化设备,这样才具有价值。