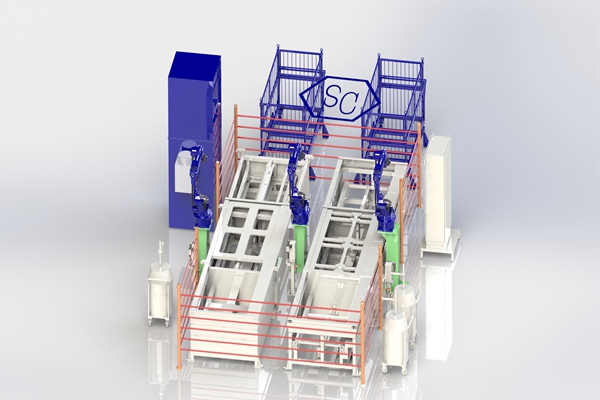

焊接机器人预测性维护

焊接是制造业中最重要的工艺技术之一,而焊接机器人是焊接自动化的革命性进步。目前,国内外已有大量的焊接机器人应用于各类自动化生产线上。工业焊接机器人机械,电气系统复杂,工作区域大,运行速度快,因而无法准确预测在不同工况下有可能出现的所有危险,尤其在人工示教编程或者维护时,任何操作失误和未知的系统缺陷都有可能造成设备损坏甚至引发重大安全事故。国家标准及国际标准化组织都制定了工业机器人安全规范,为焊接机器人安全控制系统的设计提供了参考。

预测性维护的分类

预测性维护可以分为基于设备机理和基于数据驱动预测两种类型。基于机理模型的预测是建立设备故障与机械动力学、热力学和计量学等数学模型的关联关系预测设备故障,而数据驱动模型则是通过大量数据的学习和训练,形成智能化的决策模型,前者更适用于旋转类设备,数据驱动模型更适用于复杂不确定系统和黑箱过程的预测和控制,数据驱动模型是基于经验数据统计关系或统计特征的预测和控制方法,其效果依赖于输入数据的准确性和响应频率。

预测性维护的实施流程

01数据获取

通过模拟仿真和传感器测量获得目标设备或系统的全寿命数据。

02数据处理

包括数据预处理和特征提取,对数据进行过滤和整理,识别数据中工况信息,剔除非重要变量,通过特征提取的方法得到衰退特征,供模型训练使用。

03特征提取

删除对任务无有用信息的属性,对传感器数据特征提取方法进行设计,建立基于传感数据特征提取的计算机预测性维护模型,并进行对比实验。

04模型训练

选择适当机器学习模型,利用经处理后的全寿命数据进行训练,获得在不同工况下可以对设备的故障进行准确预测或系统剩余寿命进行准确预测的模型。

05模型验证

根据系统故障预测的仿真,可以验证维护和维修策略的可行性,并将论证结果导入专家策略库中作为方案。

06模型部署

部署预测性维护算法模型,根据工况识别数据的反馈信息进行故障诊断,决定设备或系统的维修策略;根据现场工况的数据进行多维度分析进行寿命预测,决定设备或系统的维护和保养策略。

焊接机器人的预测性维护

为解决焊接机器人规模化应用过程中操作与维护规范化问题,通过分析焊接机器人应用现状,应用意义及发展前景,展现焊接机器人操作与维护规程必要性,同时分析焊接机器人在日常应用中存在的不足及问题,突出焊接机器人操作及维护规程的重要性。基于此,探究并优化焊接机器人操作与维护规程,优化后可充分保障焊接机器人通用性及可靠性的优势,实现企业稳定运行及生产,进一步提高焊接机器人的经济性和实用性,保障生产效率,确保焊接质量。