激光切割机配备专用空压机的重要性在哪些方面?

金属加工行业,光纤激光切割机已成为效率与精度的代名词。然而,许多企业在投资了高性能的激光设备后,却往往在辅助设备——空压机上“精打细算”,选择价格更低的普通工业空压机。这是一个看似省钱,实则代价高昂的误区。

一、核心痛点:普通空压机是无法满足激光切割的“特殊胃口”

激光切割机利用高能量的激光束照射工件,使材料瞬间熔化或汽化,同时用高压气体(通常是压缩空气)将熔融物吹走,形成切缝。这个过程中,压缩空气扮演着三个核心角色:

1.助燃与冷却:在切割某些材料(如碳钢)时,空气中的氧气与高温金属发生放热反应,辅助切割。

2.吹散熔渣:清除切缝处的熔融金属,确保切割面光滑、无挂渣。

3.保护镜片:高速气流形成一道屏障,防止切割产生的烟尘和飞溅物污染昂贵的聚焦镜片。

普通空压机产生的压缩空气,恰恰无法稳定、纯净地完成这三项任务,主要体现在:

油污污染:即使是无油空压机,其产生的空气中仍含有微量的油蒸气(来自大气或机器内部润滑)。这些油污在接触到高温的激光切割头和保护镜片时,会碳化结焦,迅速污染光学镜片。导致激光能量衰减、切割能力下降,甚至烧毁镜片,更换成本极高。

水分困扰:压缩空气中含有大量水蒸气,一旦在精密的气路和切割头内冷凝成液态水,后果是灾难性的。它会与切割产生的金属粉尘混合成泥浆,堵塞电磁阀、损坏传感器;溅射到工件上会影响切割质量;更重要的是,水滴接触到镜片会引起热应力炸裂。

压力与流量波动:激光切割,尤其是在穿孔和拐角时,对气压的稳定性要求极高。普通空压机在频繁启停或负载变化时,容易造成气压脉动,导致切割断面不均匀、切不透或过烧,严重影响加工品质和一致性。

二、专用配套空压机的“量身定制”优势

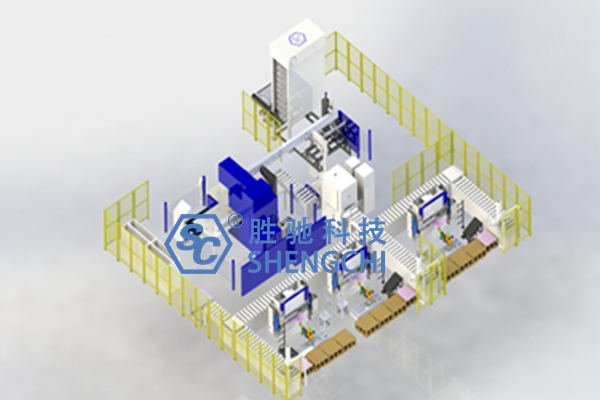

所谓激光切割专用空压机,并非一个营销概念,而是一套为解决上述痛点而深度集成的气体解决方案。它通常将空压机、冷冻式干燥机、精密过滤器、储气罐等进行了一体化设计和优化匹配。

1.极致的空气净化能力——守护设备的“心脏”

专用空压机核心优势在于其多级过滤和干燥系统:

精密过滤器:采用多级高精度过滤器(如P级、S级、C级组合),能有效滤除压缩空气中的油分、尘埃和固体颗粒,确保输出空气的含油量低于0.01ppm甚至0.003ppm,达到“无油”标准,彻底杜绝油污对镜片的侵害。

高效干燥机:内置或配套的冷冻式/吸附式干燥机,能将压缩空气的露点温度稳定控制在2-10℃甚至更低,意味着压缩空气在出厂时已基本去除水分,防止冷凝水对气路和切割头的损害。

2.卓越的稳定性和响应速度——保障切割的“精度”

恒压供气:专用空压机针对激光切割的瞬态用气特性进行了优化,通过更精准的压力控制和大容量储气罐,确保在激光头开启的瞬间和持续切割过程中,气压和流量保持高度稳定,无任何脉动,从而获得均匀光滑的切割断面。

快速响应:优化的控制系统能快速响应激光设备发出的气动指令,实现气压的瞬时建立与释放,完美匹配高频、复杂的切割工艺要求。

3.高度集成与智能控制——提升管理的“效率”

一站式解决方案:用户无需自行组装和调试多个独立部件,专用一体机出厂前已完成最优匹配,即插即用,节省安装空间和调试时间。

智能联动:许多专用空压机支持与激光切割机进行通信联动,实现同步启停、气压随切割参数自动调节等功能,不仅节能,还大大简化了操作流程。

远程监控与预警:具备智能监控系统,可实时显示运行状态、提醒更换滤芯、预警故障,实现预见性维护,避免非计划停机造成的损失。

三、算一笔经济账:专用空压机是“成本”还是“投资”?

许多用户只看到专用空压机比普通空压机更高的初次采购价,却忽略了其带来的长期综合效益:

节省耗材成本:保护镜片免受污染,其使用寿命可延长数倍,仅此一项,一年节省的镜片费用就非常可观。

减少停机损失:稳定的运行避免了因气体质量问题导致的频繁停机清理、维修,保障了生产线的连续运转,提升了设备综合效率(OEE)。

提升产品品质:稳定的切割质量减少了二次加工和废品率,增强了客户满意度和市场竞争力。

降低维护成本:一体式设计减少了外部管路的泄漏点,智能预警避免了突发性大修。

钣金生产线中为激光切割机配备专用配套空压机,绝非多余的开支,而是一项关乎生产质量、设备寿命和长期运营成本的战略性投资。它如同为高性能跑车配备专业级轮胎,只有完美的匹配,才能释放出设备的全部潜能。在选择时,请务必将其视为激光切割系统不可分割的一部分,与激光主机协同考量,方能真正实现降本增效,在激烈的市场竞争中立于不败之地。