汽车钣金自动化设备为制造业提质

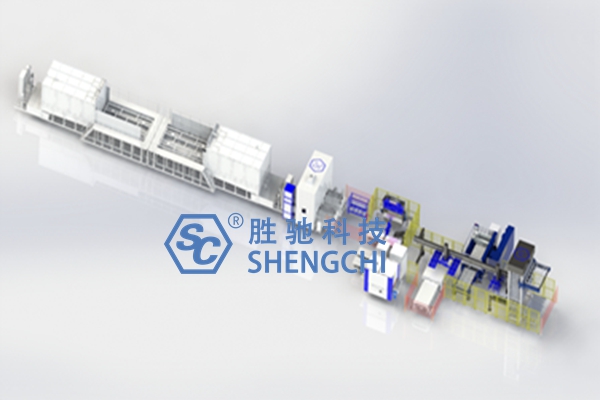

汽车工业向智能化、高效化转型的浪潮中,汽车钣金制造自动化已成为行业升级的关键突破口。通过整合机器人焊接、数控折弯机、激光切割、自动化冲压、自动化质量检测及材料搬运自动化等一系列核心技术,汽车钣金生产彻底摆脱了传统人工模式的束缚,实现了生产全流程的精准把控与效率跃升,为行业高质量发展注入了强劲动力。这些自动化技术的协同应用,不仅从根本上提升了生产效率,更推动产品质量达到新的高度,成为车企提升核心竞争力的重要支撑。

在汽车钣金加工的关键环节,各类自动化设备各司其职、协同发力,构建起高效精准的生产体系。机器人焊接作为钣金连接的核心技术,凭借其可编程性强、作业稳定性高的优势,大幅提升了焊接加工的精度与速度。相较于人工焊接,机器人可精准控制焊接轨迹与参数,有效避免了人工操作中因疲劳、经验差异导致的焊接缺陷,确保了焊缝的均匀性与牢固性,同时连续作业能力也让生产节拍大幅加快。激光切割技术则凭借无接触加工的特性,实现了对钣金材料的高精度裁切,无论是复杂的异形结构还是精细的孔洞加工,都能达到毫米级精度要求,不仅减少了材料损耗,还极大提升了加工效率,完美适配汽车钣金件多样化、个性化的设计需求。

数控折弯机与自动化冲压设备的应用,进一步夯实了汽车钣金生产的高效化基础。数控折弯机搭载智能控制系统,可根据不同钣金件的折弯需求,自动调整折弯角度、速度与压力,无需人工反复调试,既降低了操作难度,又确保了折弯精度的一致性,尤其适用于大批量、多规格的钣金件生产。自动化冲压线则通过多工位联动设计,实现了从板材上料、冲压成型到成品下料的全流程无人化操作,配合模具快速切换技术,能够灵活适配不同车型钣金件的生产需求,大幅缩短了生产换线时间,让生产效率得到质的飞跃。

自动化质量检测与材料搬运自动化技术的加持,让汽车钣金生产的全流程管控更加完善。在质量检测环节,自动化检测设备依托机器视觉、激光扫描等先进技术,可对钣金件的尺寸公差、表面缺陷进行100%在线检测,相较于人工检测,不仅检测效率更高,还能精准识别微小缺陷,实时反馈检测结果并触发不合格品剔除机制,从源头确保了产品质量合格。材料搬运自动化则通过AGV小车、桁架机械手等设备,实现了钣金原材料、半成品及成品在各生产工序间的自动化流转,不仅避免了人工搬运过程中可能出现的物料损伤与摆放混乱问题,更实现了物料流动与生产节拍的精准匹配,大幅优化了生产物流效率,降低了生产等待时间。

不可否认,汽车钣金自动化系统的搭建存在初始投资成本高、后期需专业团队进行维护的现实挑战。成套自动化设备的采购、安装与调试需要大量资金投入,同时设备的日常运维、技术升级也需要专业技术人员支撑,这在一定程度上增加了企业的前期投入与运营成本。但从长期发展来看,自动化设备的优势更为显著:其一,大幅提高生产效率,相较于传统人工生产模式,自动化生产线的生产效率可提升30%以上,能够快速响应市场订单需求;其二,有效减少人为错误,通过机械作业与智能管控,将生产过程中的人为失误率降至最低,保障了产品质量的稳定性;其三,显著提升产品质量,凭借高精度加工与全流程检测,让钣金件的尺寸精度、外观质量等核心指标达到行业高标准;其四,降低综合生产成本,虽然前期投入较高,但自动化生产可大幅减少人工成本,同时降低材料损耗与不合格品率,长期来看能实现生产成本的显著下降。

随着工业4.0技术的不断深化,汽车钣金自动化设备的技术水平还将持续提升。未来,在人工智能、数字孪生等技术的赋能下,自动化生产线将实现更精准的智能调控、更灵活的柔性生产,能够更好地适配汽车行业个性化、定制化的发展趋势。可以预见,自动化将成为汽车钣金制造业的主流发展方向,不断推动行业生产模式的革新与升级,在汽车制造业高质量发展进程中发挥越来越重要的作用。