全自动上下料系统如何重塑卷板加工价值

在金属成型车间震耳欲聋的轰鸣声中,一场静默的价值革命正在发生。传统认知中将卷板机视为单纯加工设备的观念已被打破,融合全自动上下料系统的智能单元正将这道工序转化为企业价值链的关键增值环节。这种转变不仅体现在生产效率的量变,更催生了全新的商业模式和利润增长点。

一、价值重构的三重突破

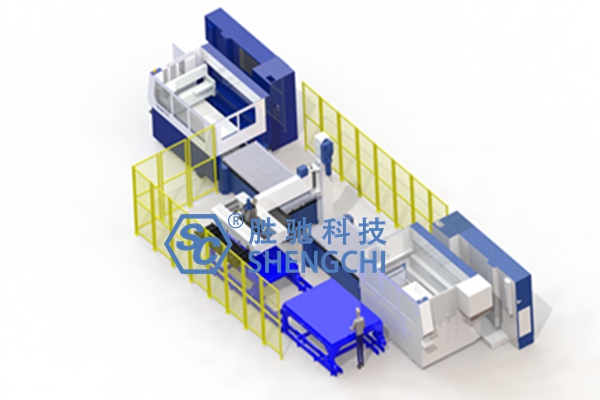

在加工企业的智能车间里,六台配备自动上下料系统的卷板机构成的智能岛,正在演绎现代制造的效率神话:从原料入库到成品出库的完整流程中,人工干预节点由原来的17个缩减至3个,设备综合利用率突破92%,更令人震惊的是,系统通过实时分析加工数据,自主优化出比传统工艺节能15%的新型卷制曲线。

1.隐性成本显性化管控

传统模式下难以量化的等待损耗、定位误差、设备空转等隐性成本,在自动化系统中变得可视可控。系统内置的OEE分析模块可精确到秒级记录设备状态,某电梯部件制造商的数据显示,仅消除板材等待时间这一项,每年就节省27万元成本。

2.工艺参数资产化沉淀

智能系统将老师傅的经验转化为可复用的数字资产。某核电装备企业建立的工艺参数库,已积累超过1200种材料的加工数据,新订单的工艺调试时间从平均8小时缩短至45分钟,直接带来每年300万元的技术服务收入。

3.设备能力边界扩展

通过力控补偿算法和动态刚度调节技术,普通卷板机在自动化系统加持下可加工厚度波动±0.3mm的板材。某集装箱生产企业利用此特性,将原本需要外协的特殊板材加工转为自主生产,每年减少外流利润580万元。

二、系统集成的五个进化阶梯

某航天材料实验室的智能卷制单元,展示了自动化系统进化的完整路径:从初代机械手替代人工(L1),到实现多设备联动(L3),最终达成工艺自主决策(L5)。这个历时五年的进化过程,揭示了智能升级的必经之路。

1.机械结构革新

模块化快换夹具设计,使同一机械手可处理0.5-50mm不同厚度的板材。磁悬浮传送装置的应用,让20吨重板的定位精度达到±0.05mm,速度提升3倍且能耗降低40%。

2.感知维度升级

多光谱视觉系统可同时检测板材表面缺陷和厚度变化,3D线激光扫描实时监控卷制曲率,数据采集频率达2000Hz。某汽车模具企业的实践表明,该技术使回弹补偿精度提升70%,产品一次合格率达到99.6%。

3.决策算法迭代

基于数字孪生的工艺模拟系统,可在虚拟环境中完成90%的调试工作。深度学习算法通过分析历史数据,能自主优化进给速度和压力参数组合,某军工项目验证显示,算法推荐方案比人工经验方案节能18%,加工效率提高22%。

三、商业模式的裂变效应

某金属制品企业的转型案例极具启示:该企业将自动化卷制单元升级为共享制造平台,通过物联网连接周边中小企业的闲置订单,利用系统智能排产功能实现跨工厂协同。这种模式使设备利用率从63%飙升至89%,并衍生出工艺咨询、产能租赁等新盈利点。

1.按需制造服务

支持最小批量1件的柔性生产能力,结合云端报价系统,实现从图纸到成品的全自动流转。某建筑装饰企业借此获得高端定制订单,利润率提升至传统业务的2.3倍。

2.产能证券化运营

基于区块链技术的产能交易平台,将设备加工能力拆分为标准化"产能通证",上下游企业可实时交易闲置产能。某产业联盟试点显示,该模式降低成员企业设备投资压力30%,缩短交货周期45%。

3.碳效价值变现

智能系统精确记录的能耗数据,经第三方认证后可转化为碳积分。某上市公司通过出售卷制工序的碳减排量,每年额外获得180万元收益,这相当于该工序传统利润的18%。

当智能上下料系统与卷板机的结合突破物理界限,开始重构生产关系和商业模式时,金属成型加工这个传统领域正迸发出惊人的创新能量。从德国工业4.0样板工厂到中国离散制造车间,这场由自动化引发的价值革命证明:在智能制造时代,每个生产单元都不再是成本黑洞,而是等待被唤醒的利润源泉。那些率先完成认知升级的企业,正在用数据流重塑金属的流动轨迹,用算法重新定义制造的价值边界。