人工生产线与钣金自动化生产线对比

制造业迭代升级的进程中,生产线模式的革新始终是驱动行业发展的核心引擎。人工生产线与钣金自动化生产线作为不同发展阶段的典型代表,承载着迥异的生产逻辑,在生产效率、成本控制、质量保障及场景适配等维度呈现显著。

一、核心定义与本质特征

人工生产线以人力为核心生产要素,依托操作人员完成产品加工、组装、检测等关键环节,各类工具与简易设备仅作为辅助手段。其最突出的优势在于柔性适配能力——当产品型号、工艺要求发生变更时,可通过快速调整人员分工与操作流程完成适配,尤其适配小批量、多品类的生产场景。但受限于人力特性,其短板也同样明显:生产效率受操作人员熟练度、体能状态及作息规律约束,质量稳定性易受人为因素干扰。

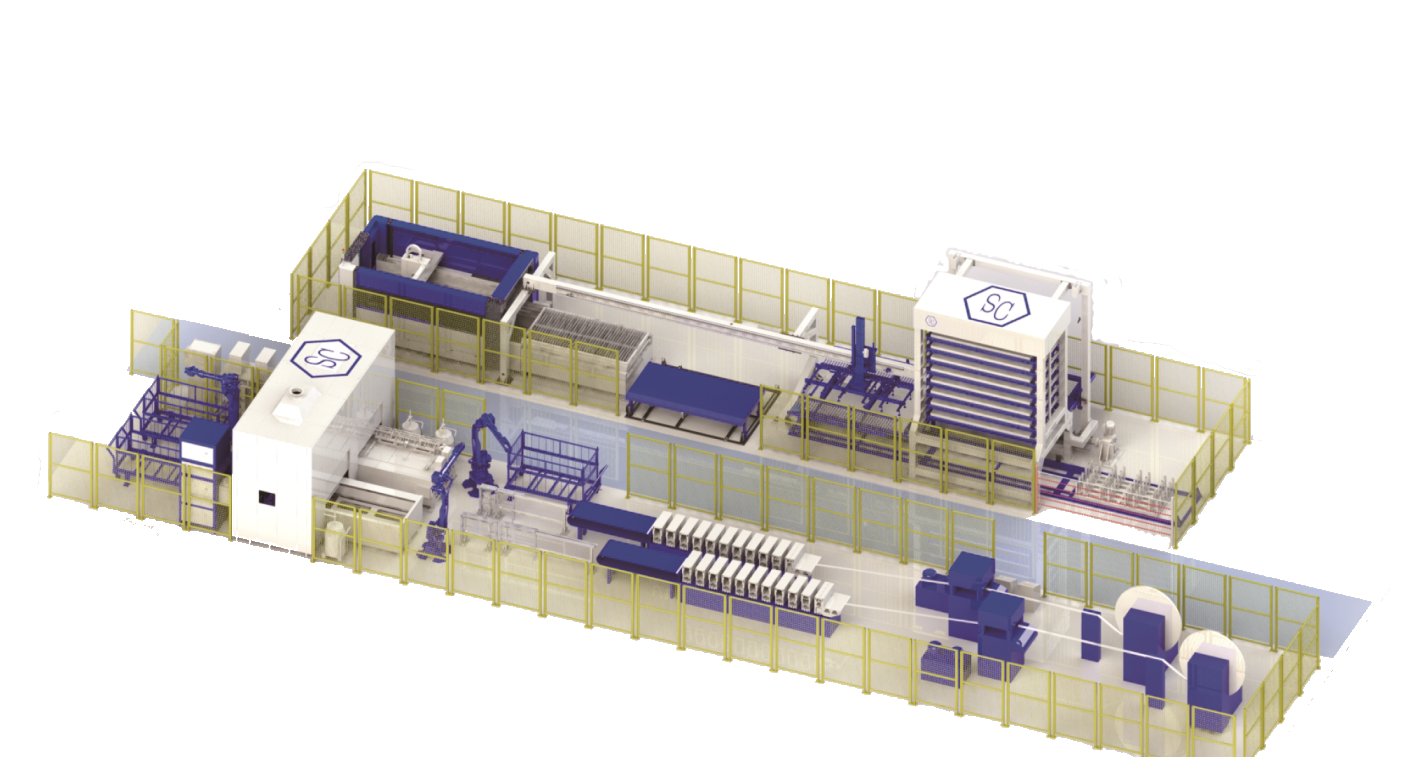

自动化生产线则通过机械装备、电气控制系统、计算机程序及传感技术的集成应用,实现生产全流程的自主运行与智能调控。其核心竞争力体现在高效、精准与稳定三大维度,天然适配大批量、标准化产品的规模化生产。随着工业4.0技术的深度渗透,传统自动化生产线正加速向"柔性化+智能化"转型,通过可编程逻辑控制器(PLC)、工业机器人等技术升级,逐步突破单一品类生产的局限。

二、六大关键维度深度对比

1.生产效率与产能释放

人工生产线:产能天花板清晰,生产节奏受限于人工操作极限——新员工熟练度提升需3-6个月周期,且每日工作时长受劳动法约束,单班有效作业时间通常不超过8小时,产能提升需依赖人员扩招,边际效益递减明显。

自动化生产线:具备24小时不间断运行能力,生产节拍由程序精准控制,单台设备效率可达人工的3-5倍。以电子元件焊接为例,自动化贴片设备每小时可完成数万点焊接,且无需停机休息,大规模订单交付能力远超人工线。

2.生产成本结构差异

人工生产线:初始投入门槛低,主要成本集中于厂房租赁与基础工具采购。但长期运营中,人力成本(工资、社保、福利、技能培训)呈刚性增长趋势,且随着人员规模扩大,管理成本与沟通成本同步上升,属于"轻初始投入、重持续成本"模式。

自动化生产线:前期投入较高,涵盖设备采购、系统集成、场景调试等大额支出,中型自动化线初始投入通常在数百万元级别。但进入稳定运营阶段后,人力需求锐减(一条自动化线仅需1-2名运维人员,可替代20-50名一线工人),单位产品成本随产量提升呈显著下降趋势,属于"重初始投入、轻持续成本"模式。

3.产品质量稳定性控制

人工生产线:质量控制高度依赖操作人员的技能水平与责任心,即使经过标准化培训,也难以避免疲劳作业、情绪波动导致的失误。以机械零件组装为例,人工拧紧螺栓的力矩偏差率约为5%-8%,批量生产中易出现一致性不足问题。

自动化生产线:通过精密传感器与程序闭环控制,可实现毫米级甚至微米级的操作精度。如汽车焊接生产线采用机器人焊接,焊缝宽度偏差可控制在0.1mm以内,良品率稳定在99.5%以上,彻底规避人为操作的随机性误差。

4.场景适配与柔性调整

人工生产线:换产成本极低,只需对操作人员进行1-2天的工艺培训,即可完成产品品类切换,甚至能适配定制化的单件生产需求,是创新型产品研发试产阶段的理想选择。

自动化生产线:传统自动化线存在"换产难"痛点,更换模具、调整程序需耗时数天至数周,适配成本高昂。但现代柔性自动化系统已实现突破——通过模块化设计与智能编程,部分生产线可在30分钟内完成产品型号切换,兼顾规模化与多样化生产需求。

5.技术门槛与运维要求

人工生产线:技术门槛低,一线操作人员只需具备基础认知能力,经短期培训即可上岗;管理核心在于人员排班、绩效考核与安全生产管控,对技术团队的依赖度低。

自动化生产线:对技术支撑体系要求极高,需配备专业的电气工程师、程序运维人员、设备检修人员组成的技术团队,负责系统调试、故障排查与升级优化。部分高端设备还需依赖原厂技术支持,运维成本与技术储备要求显著高于人工线。

6.就业影响与人力结构

人工生产线:能提供大量基础性就业岗位,涵盖组装、包装、检测等环节,但岗位多为重复性体力劳动,技术含量低,职业发展空间有限。

自动化生产线:会替代30%-70%的重复性体力岗位,但同时催生机器人运维、工业数据分析师、自动化系统设计师等高技术岗位。据行业数据显示,每部署1台工业机器人可带动2.3个高技术岗位的产生,推动劳动力结构向技能密集型升级。

三、企业选择的四大核心决策依据

生产线模式的选择并非"非此即彼"的单选题,需结合企业战略、产品特性与资源禀赋综合判断,以下为两类生产线的典型适配场景:

优先选择人工生产线的场景

资金约束明显:处于创业初期或小微企业阶段,流动资金有限,难以承担自动化设备的大额初始投入。

产品特性适配:产品品类超过10种/年、单批次产量低于1000件,或处于研发迭代期,需频繁调整工艺参数。

工艺特殊性:涉及手工雕刻、精细装配等依赖人手触感与经验的特殊工艺,自动化设备难以复刻。

人力成本优势:地处劳动力资源丰富的区域,当地人均工资水平低于行业平均30%以上,人力成本优势显著。

优先选择自动化生产线的场景

市场需求稳定:产品标准化程度高(如手机充电器、汽车零部件),年销量稳定在10万件以上,具备规模化生产基础。

质量要求严苛:应用于医疗、航空航天等高端领域,对产品精度、一致性的要求达到0.01mm级别,人工操作难以满足。

长期成本优化:企业具备百万级以上资金储备,且测算显示自动化线投产后1.5-3年内可通过人力成本节约实现回本。

人力瓶颈突出:面临招工难、员工流失率超过20%/年,或当地人力成本年涨幅超过8%,人力依赖模式难以为继。

四、未来趋势:人机协同的最优解

制造业的发展方向并非"全人工"或"全自动化"的极端化选择,而是人机协同的混合生产模式——通过智能分工实现优势互补:自动化设备承担重复性强、劳动强度大、精度要求高的环节(如物料搬运、激光焊接);人类员工聚焦于创意设计、工艺优化、设备运维、异常处理等需要主观判断与创新能力的工作。

人工生产线与自动化生产线并非替代关系,而是服务于不同发展阶段的生产工具。企业决策的核心在于:立足自身产品生命周期(研发期/成长期/成熟期)、资金实力与市场定位,精准匹配生产线模式。在智能化转型浪潮中,既能通过自动化升级突破效率瓶颈,又能善用人的创新价值构建差异化优势,方能构筑持久的行业竞争力。