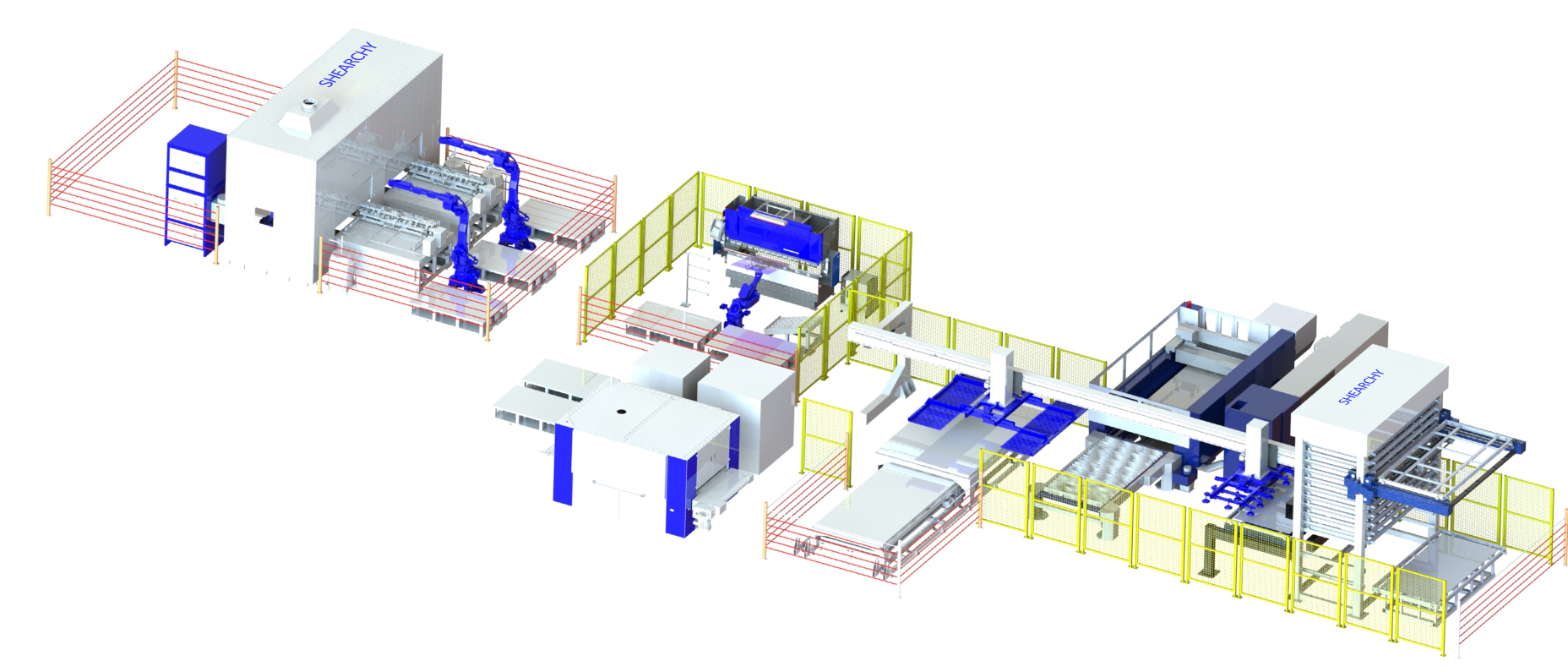

智能钣金柔性生产线设备组成

一条完整的智能钣金柔性生产线加工在工艺流程需经过自动上料、自动分拣、激光切割(数控冲剪)、数控折弯、机器人折弯等工序,完成了钣金件从原材料到加工成型的全过程。

钣金件加工前,板料自动送料并检测被板料是否单张,若不是,通过单张取料机械手实现板料的分离,实现单张取料的柔性进料过程,材料品种更换非常迅速,从而实现多品种小批量的生产方式。检测合格且单张后,板材通过自动输送,编程数控剪折成型,成品分类码垛送进料库,完成从板材到成型自动化制作生产。数控多边折弯数控系统配有高阶实时软件,全面控制机器动作,与柔性生产线办公室编程工作站通讯。

钣金件加工过程中,工作人员可以图形化来管理料库中的板材,执行来自柔性线生产工件所需的板材。确定冲剪下来的板材工件的堆放位置,在任何时候也可以检查所选择的堆放方案,自动管理每批的顺序和储存生产线的数据。

分析系统部件运动循环的数据库,有助于更好地设备维护和检查磨损部件。该数据库包含一个需要进行维护检查的清单,用户也可以增加检查条目;带有模拟和检验软件包,该软件包是一个在生产前检查工件质量的软件,它可以用计算机模拟显示出冲剪复合中心的机械手、冲压系统、板料旋转器和直角剪相对于金属板料的动作(板料处于固定状态),模拟可以是慢动作进行,或者将画面暂停。如果需要可进行尺寸和工艺(形状,冲头尺寸,程序线)的检验。模拟显示可以“实时”进行;或可显示已冲好的每一个动作。

钣金件加工柔性生产线主要设备组成有:数控激光切割系统、数控冲剪复合系统、多边折弯系统、机器人折弯系统、3D 激光焊接系统、无人化柔性制造流程控制系统。