智能料库提高钣金存储的安全性

钢材和铝合金型材的存储使用钣金智能料库系统,能确保每个储存部件的方便存取。尤其适用于:较长、较大、较重的金属板。自动存储系统将保护它们不受损坏并易于用户查找,而相应的软件程序将提供板材的历史数据和持续进行的库存控制。

自动化存储是满足重型材料的存储、为操作员执行存储操作的需要。此外,使用智能化的仓储设备还能免除操作员在运输大量重型金属板时,对其个人和环境造成损害或其他安全威胁。

机架和自动化系统的考量料库的两个重要特征。安全性在仓库运行中起着极为重要的作用。我们通常建议工作站的风险评估,使用半自动或自动解决方案。自动料库可以配备叉料装置、叉车、机械手、起重机、代码读取器、称重系统等;以及与各种数控设备(如:机器人折弯机、激光切割机、数控剪板机、数控折弯机、数控冲等等)一起工作,这就形成了钣金柔性生产性。

多边折弯机是集成方案的中心设备,其在制造业中的成功应用,极大地提高了我国机床设备加工制造的能力。折弯设备分为单边折弯机和多边柔性折弯机,两者最大的区别在于生产效率不同,多边折弯机能够实现一次形成多边柔性弯曲,加工效率是普通单边折弯加工的3 倍,单边弯曲则需要工人在折弯一边后调整到另一个方向再进行折弯。

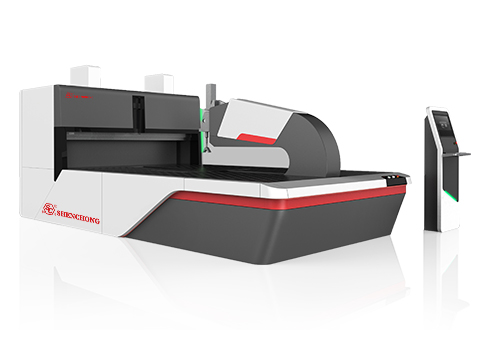

多边折弯机包括上料装置、穿梭输送装置,折边主机、操作机和出料装置等。操作机位于折边主机正前方,自动上、下料系统分别位于数控板料折边机的左右两侧。自动上、下料装置和穿梭输送装置与立体库自动对接原材料,代替人工将板材或者工件定位到加工位置,并实现零件的自动输入、输出到工作台;操作机对加工板材进行压紧、折弯送料;折边主机按照程序的机器语言代码完成板材弯曲成形工作。多边折弯机通过高精密的零件加工控制、特殊工艺模具表面处理、折边模具运行轨迹特殊控制等技术手段,保证了高效、高品质的钣金零件加工生产,多边折弯中心如图3 所示。

折边过程中通过电伺服驱动系统控制折边梁运动,能够实现折边梁高速响应和快速曲线运动,折边动作快速精准,整机采用全电伺服闭环控制,精准高效,可减少人工干预,智能安全生产,实现钣金加工自动化升级和批量化生产。生产过程中零件有不同的成形特征,需通过多种折弯模具切换来实现,为解决频繁的模具切换问题,多边折弯机采用万能通用折弯模具,能够实现多厚度尺寸零件折边、叠边、台阶等复杂工艺的一次加工成形,涉及的折弯工艺包括正折、反折、无痕折圆弧、压死边、异形加工等,万能模具的应用实现了设备高柔性加工,其折弯方式如图4 所示。自动换模装置由中间避让模、标准段模、离合移动装置、旋转插片装置等部分组成,具有折边避让伸缩和长度自动调整两大功能,以便实现不同尺寸盒类零件的折弯加工。

由于材料的屈服变形,折弯尺寸也会因此受到影响,为保障折弯尺寸精度,需对零件折弯边进行折弯系数补偿,多边折弯中心采用折弯补偿自适应系统替代人工调整参数,实现柔性自动化折弯,经过编程的折弯中心能够实现金属薄板的自动折弯,控制系统根据检测的金属薄板厚度自动计算折弯补偿值,很好地保证了零件的尺寸精度,又减少了人工调整的工时投入。

原材料自动上料装置

自动上料功能是折边单元与立体库实现原材料自动对接的基础,消除了人工搬运原材料的操作,立体库自动对接上料装置如图5 所示。开启MES 与折边单元联机运行后,MES 在进行订单任务派工到折边单元的同时,也将对应订单所需的标准规格原材料信息同步到智能立体库调度中心,由调度中心按照出库任务顺序,匹配到在库所需原材料托盘的信息并将该信息自动下达到出库任务,此时只需确认机床可正常加工该任务,对应的原材料托盘则送到机床的原材料接料口,由自动上料台车对接取回原材料托盘。

上料台车将原材料托盘移送到自动上料位,自动上料时为适用不同板材的上料,对上料吸盘进行分区控制,避免板材的空吸现象。板材分离装置安装在上料机械手上,在取料的同时先将板材的一角掀起,抬起板材并不断抖动将板材分离的一整套动作,仿真人工分离。吸料完成后进行自动测厚,测厚主要是为再次确认原材料与订单需求原材料一致,避免误加工。最后,原材料通过上料吸盘移送到输送滚轮平台,由带夹钳的移动穿梭车将板料运送到折弯操作机的定位处,操作机配合万能模具,按照编程代码进行自动折弯。

自动化立体库的应用

自动化立体库是折边单元持续输出的补给站,更是实现全自动化折弯生产的重要保障,传统的原材料流转方式需要人工搬运、占地存放等流程,采用自动化立体库技术,实现材料的出入库自动化、材料仓储立体化、材料信息化管理、设备交互联动等,整体加工效率提升、人力成本降低、生产过程管理更加准确高效。

立体库主体由货架、操作控制系统、堆垛起重机、出入库工作台组成。通过钢结构搭建设计好的标准尺寸货位空间,货架之间的巷道中巷道堆垛起重机穿行完成存、取货工作。立体库的运行方式有两种,手动操作控制和自动运行控制,手动操作一般在设备检修、异常处理时使用,而自动控制模式则需要WCS 系统来实现,驱动自动化立体库系统使各设备装置运行则需采用现场总线通信与PLC集成的方式来实现,立体库中心监控系统如图6 所示。

自动化立体库与折弯单元采用TCP/IP 的通信方式,自动化立体库负责进行指令的接收和执行。双方的通信信息包括折弯单元的动作指令、请求发送、指令接收和执行命令终端的回应。集成系统控制结构中的通信方式是:主计算机通过在系统结构中心控制室的监控CRT 系统,执行仓库管理事务,如发出存货控制、货物入库及载运指令,同时执行仓库设备和储存货物的管理。

自动化立体库的出入库任务来自于手工下单或MES 系统自动开工、报工时的出入库需求单,开工时钣金原坯料由堆垛机根据指令运送到折边单元原材料接料口,运输完成后WMS 系统自动对库位信息进行更新维护。