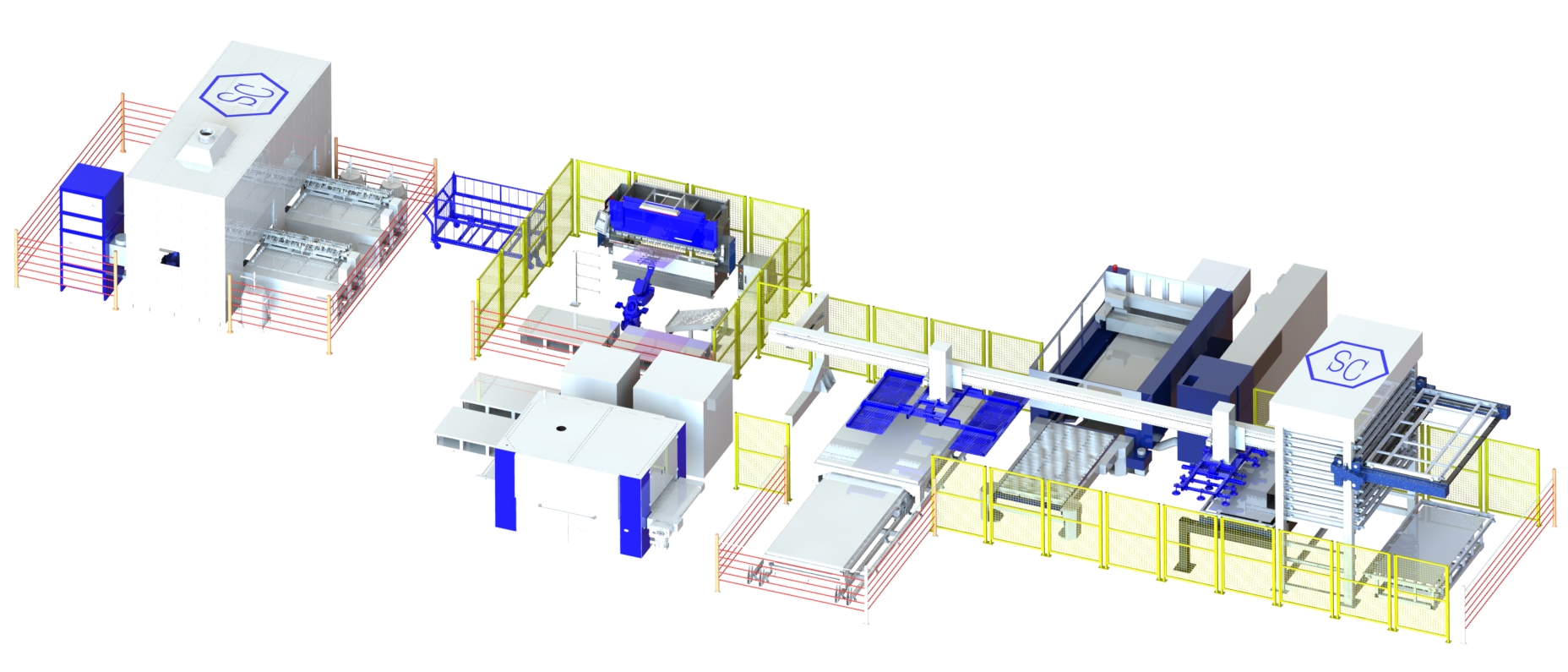

智能制造引擎激光切割钣金柔性生产线

一、柔性生产线的核心构成

1.智能激光切割单元:先进激光源:以光纤激光器为主流,具备卓越的切割速度(可达数十米/分钟)、极高的能源效率(光电转换率>40%)及对各类金属(碳钢、不锈钢、铝合金、铜等)的优异加工能力。CO2激光器在特定超厚板材应用中仍有价值。

高动态性能机床:采用精密直线电机或高响应伺服驱动,加速度可达2G甚至更高,确保复杂轮廓切割时的动态精度与速度。

智能切割头:集成自动调焦(Z轴浮动)、电容/激光同轴高度跟踪、穿孔监测、防碰撞保护、切割气体智能切换等功能,保障复杂工况下的稳定切割质量。

自动喷嘴更换与清洁:根据材料厚度和工艺要求自动选择最佳喷嘴,提升效率和品质一致性。

2.自动化物流与上下料系统:原料仓储:大型立体料库(可容纳数百甚至上千张板材)或紧凑型料塔,实现板材的密集存储与自动管理。

自动上料:通过高速桁架机器人、关节机器人或专用上料机,精准抓取并定位板材至切割工作台。

成品/废料分拣下料:切割完成后,系统自动分离工件骨架与废料。关节机器人、并联分拣机或带视觉识别的专用下料设备,将切割好的工件分拣至不同料筐或输送线,废料落入专用收集装置。

物料传输:AGV(自动导引车)、RGV(有轨穿梭车)或滚筒/皮带输送线,无缝连接切割单元与仓储、折弯、焊接等后续工序或成品缓存区。

3.集成控制系统(FMS)与数字大脑:中央调度系统:是整个生产线的“大脑”。它接收来自上层MES/ERP的生产订单,基于预设规则(交期、材料利用率、设备状态等)进行智能排产与动态调度。

自动编程与嵌套优化:集成CAD/CAM软件,自动导入图纸并生成切割路径。先进的智能套料算法(真形状套料)可显著提升板材利用率(通常可达85%-95%,远高于人工套料的60%-75%)。

设备监控与数据采集:实时监控激光器状态、机床运行参数、气体压力、耗材寿命等,实现预测性维护与生产透明化。

无缝集成:通过标准接口实现与工厂级信息系统的互联互通。

二、柔性生产线的革命性优势

1.卓越的灵活性:快速换型:程序自动切换,物理工装需求极少,不同订单、不同产品可近乎“无缝”切换生产,真正实现“一个流”。

混线生产:可在同一批次甚至同一张板材上混合切割不同尺寸、不同形状的零件,满足小批量多样化需求。

2.显著提升生产效率:24/7连续运行:自动化物流消除了人工上下料的等待时间,激光切割机利用率可达85%以上。

高速高精加工:激光切割本身速度快,配合自动化,整体生产节拍大幅缩短。

减少非增值时间:自动化减少了工件搬运、找正、等待等时间浪费。

3.优化成本结构:降低人工依赖与成本:显著减少对熟练切割操作工的依赖,尤其在夜班和特殊环境下优势明显。

提升材料利用率:智能套料是降低成本的关键,节省的板材成本非常可观(材料成本通常占钣金件成本的60%以上)。

降低在制品库存:快速响应订单,实现按需生产,减少资金占用。

4.保障一致性与可追溯性:稳定工艺参数:自动化系统确保每次切割的参数高度一致,减少人为误差。

全流程数据记录:从订单、材料批次、切割参数到成品信息全程可追溯,满足质量管控要求。

5.增强企业竞争力:缩短交货周期:快速响应市场变化和客户紧急需求。

提升接单能力:能够高效处理复杂、小批量订单,拓展业务范围。

改善工作环境:减少工人接触噪音、粉尘和强光,提升安全性。

三、应用场景与发展激光切割钣金柔性生产线已广泛应用于:

多品种小批量制造:如机箱机柜、电梯、工程机械配件。

准时化生产:如汽车零部件供应(车身、底盘、内饰件)。

定制化产品:如厨卫设备、金属家具、广告标识、建筑装饰。

大型企业核心制造单元:作为智能制造示范线。

激光切割钣金柔性生产线已超越单一设备范畴,它代表着钣金加工领域向数字化、网络化、智能化迈进的必然方向。在效率、灵活性与成本间取得关键平衡,这条“柔性之线”正持续驱动现代制造模式的深刻变革,为企业在激烈的市场竞争中锻造出难以替代的核心优势。拥抱柔性智造,即是把握了通向未来的关键钥匙。