自动上料装置优势

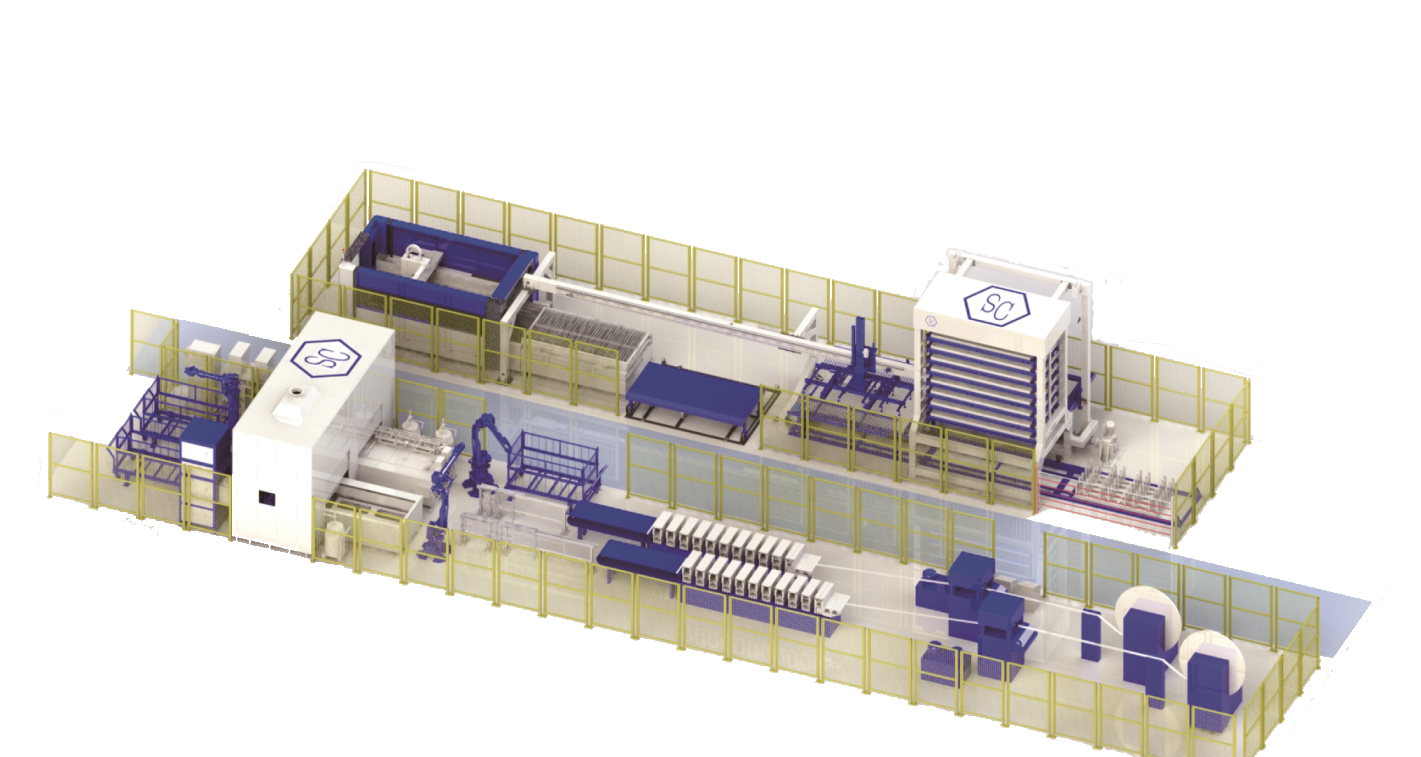

自动上料功能是折边单元与立体库实现原材料自动对接的基础,消除了人工搬运原材料的操作,立体库自动对接上料装置。

开启MES与折边单元联机运行后,MES在进行订单任务派工到折边单元的同时,也将对应订单所需的标准规格原材料信息同步到智能立体库调度中心,由调度中心按照出库任务顺序,匹配到在库所需原材料托盘的信息并将该信息自动下达到出库任务,此时只需确认机床可正常加工该任务,对应的原材料托盘则送到机床的原材料接料口,由自动上料台车对接取回原材料托盘。

上料台车将原材料托盘移送到自动上料位,自动上料时为适用不同板材的上料,对上料吸盘进行分区控制,避免板材的空吸现象。板材分离装置安装在上料机械手上,在取料的同时先将板材的一角掀起,抬起板材并不断抖动将板材分离的一整套动作,仿真人工分离。

吸料完成后进行自动测厚,测厚主要是为再次确认原材料与订单需求原材料一致,避免误加工。最后,原材料通过上料吸盘移送到输送滚轮平台,由带夹钳的移动穿梭车将板料运送到折弯操作机的定位处,操作机配合万能模具,按照编程代码进行自动折弯。

自动上料功能的优势有哪些?

自动上料功能的核心优势集中在效率提升、成本优化、加工精准度保障和作业安全性四个维度。

1.效率显著提升

实现折边单元与立体库原材料自动对接,无需人工搬运、等待,订单下达后可快速启动上料流程。

上料、分离、测厚等环节连贯自动化,减少工序间隙,大幅提升整体生产节拍。

2.降低人工与成本损耗

完全替代人工搬运、分离板材的重复劳动,减少人工投入与管理成本。

分区控制吸盘、仿真人工分离板材的设计,避免空吸、板材浪费,降低原材料损耗。

3.保障加工精准与质量稳定

自动测厚环节二次核验原材料规格,确保与订单需求一致,从源头规避误加工风险。

自动化操作避免人工干预带来的定位偏差、板材损伤等问题,提升折弯加工的一致性。

4.提升作业安全性与环境适配性

减少人工接触重型板材的场景,降低搬运、上料过程中的安全隐患。

吸盘分区控制适配不同规格板材,增强设备对多样化生产需求的适配能力。

未来不会是设备完全替代人工,而是形成高效人机协同模式。对于超厚、异形等特殊板材,若自动上料系统出现识别或分离困难,可由人工通过简易操作界面介入调整,无需中断整条生产线。同时,设备会具备安全交互设计,比如感应到人员靠近时自动减速或停机,既保留人工应对突发状况的灵活性,又保障作业安全,平衡自动化效率与生产安全性。