为什么钣金零件需要被调平?

如果钣金完全平坦且内应力低,则下游加工会变得更加高效。钣金零件也是如此。为了达到这样的处理条件,它们需要被调平。那在钣金加工校平有以下:

1. 采购的金属板不平整

如果翘曲超过了有效处理所允许的公差,你会怎么做?寄回材料不是一种选择,因为那样你会被困在没有任何东西要处理的情况下。但是可以平整金属板,精密矫直机使翘曲的材料再次变平。因此,公差再次处于最佳加工条件的理想范围内。

2.客户抱怨零件翘曲

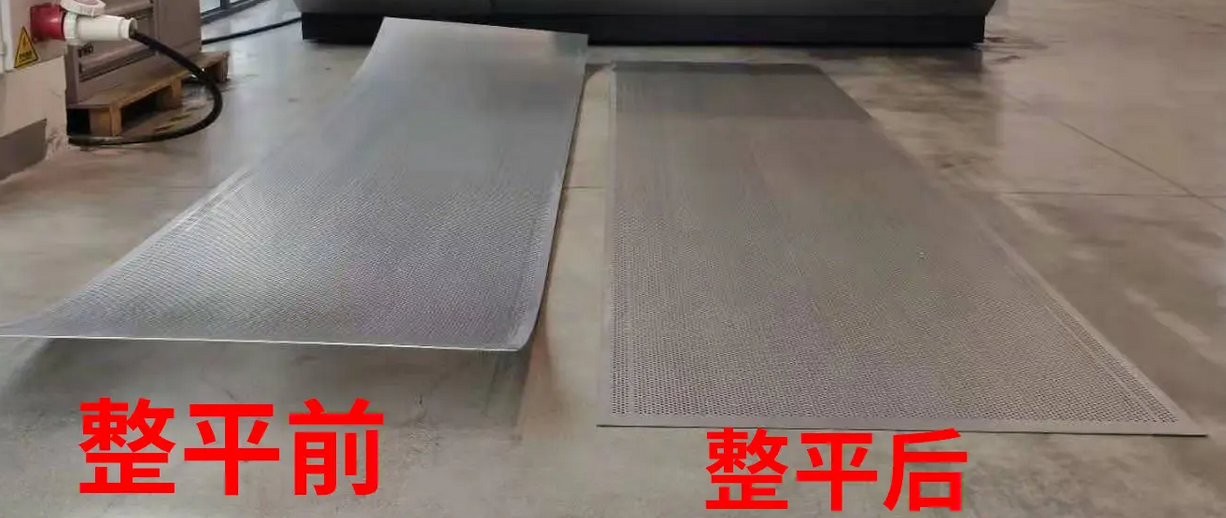

钣金件在冲压后出现变形。变形甚至发生在热切割中,无论是激光切割还是火焰/等离子切割。原因:加工会导致材料内应力的累积。冲压过程中的变形或切割过程中的热输入会加剧翘曲。尽管变形是一个技术问题,但这并不意味着客户会接受变形的钣金零件。可以采取纠正措施:零件矫直机可以在几秒钟内拉直翘曲的材料。

3.弯曲过程中角度误差变得更加频繁

折弯后角度不对。这可能是由于材料的初始状态。金属板通常具有肉眼无法看到且难以测量的内部应力。如果弯曲后有反弹,可能是由于这些内部残余应力。再次,调平是解决方案。在校平过程中,不仅翘曲的钣金零件被压平,而且零件本身的残余应力也得到了缓解。这有助于在随后的所有过程中实现可重复的结果。

4. 在焊接站设置时间太长

工件是否堆积在焊接站前,因为设置时间比计划的要长?同样在这里,工作中断可能归因于钣金零件的残余应力。如果钣金零件不能按照需要安装到焊接夹具中,则会花费太多不必要的时间。如果在焊接过程中使用那些已经平整的零件,则速度要快得多。

5.最重要的调平技术概述。

在焊接之前,一切都很好,如果没有达到理想的公差,则必须对零件进行返工。焊接组件中的残余应力可能再次成为一个问题:不可见,但存在。由于热输入,焊接过程中可能会增加变形,从而超出公差。在焊接前消除残余应力要好得多——通过平整过程。

6.公差差异加起来

在加工过程中,每个单独的公差都需要在一定范围内,以确保最佳的最终产品质量。当许多小的公差问题持续存在时,这将在实际焊接过程中体现出来。然后总的来说,偏差超过了获得有信誉的最终产品所需的偏差。因此,最好从一开始就尽可能精确地制造。如果金属板被调平,这可以实现。

7. 最终产品的质量问题

最终产品可能看起来不错,但组装的钣金零件中可能仍存在残余应力。根据施加在组件上的应力,可以稍后释放应力 - 因此不能排除对最终产品的损坏。如果您的客户对质量有投诉,问题可能会通过调平来解决。

8、零件尺寸稳定性差

如果正确拨入激光切割机;打孔工具很可能不会损坏。但是这些材料并没有保持应有的形状。同样,钣金零件中的残余应力可能是一个可能的原因。因此,最好将零件调平以避免客户投诉。

9、刀具寿命太短

工具很贵。如果工具不能被利用到它们的最大寿命预期,那就是相当烦人和昂贵的。但这可能会改变:平整的金属板比残余应力较高的板对工具的应变更小。此外,工具故障不太可能发生。在这种情况下,平整也可以提高生产率。

10.冲床必须生产更多

冲压过程中更多的冲程产生更高的输出。这导致生产力和效率的提高。然而,仅仅在机器上设置更高的冲程频率是不够的。存在损坏工具或零件本身的风险。尤其是在没有进行其他流程调整的情况下。优化工艺的一种方法是仅使用平整的金属板。这样就可以增加冲压过程中的冲程次数,从而增加产量。

11.焊接机器人报废品过多

焊接机器人依赖于非常严格的公差。如果零件与所需平面度的偏差太大,则归类为有缺陷的零件。因此焊接机器人的效率下降。然而,如果零件在送到焊接机器人之前被调平,机器人可以展示其最高标准的效率。

12. 金属板反弹造成激光头损坏

在激光切割过程中,金属板中的残余应力会以剧烈的方式释放。如果发生这种情况,钣金切口可能会突然跳起来。如果它撞到激光头,可能会造成损坏并且成本很高。使用平整的钣金,可以立即减轻这种风险。