钣金生产线:柜体智能造

当前,随着多品种、小批量的生产需求逐步增加,动态波动与碎片化订单正重塑制造业的产能分配逻辑。

固定产线难以及时响应订单波动,换线调试耗时导致设备空转;工序分散化加剧物流迂回,物料流转效率低下;人工依赖度高推升综合成本,而标准化生产模式与定制需求间的矛盾,易引发返工与交付延期。

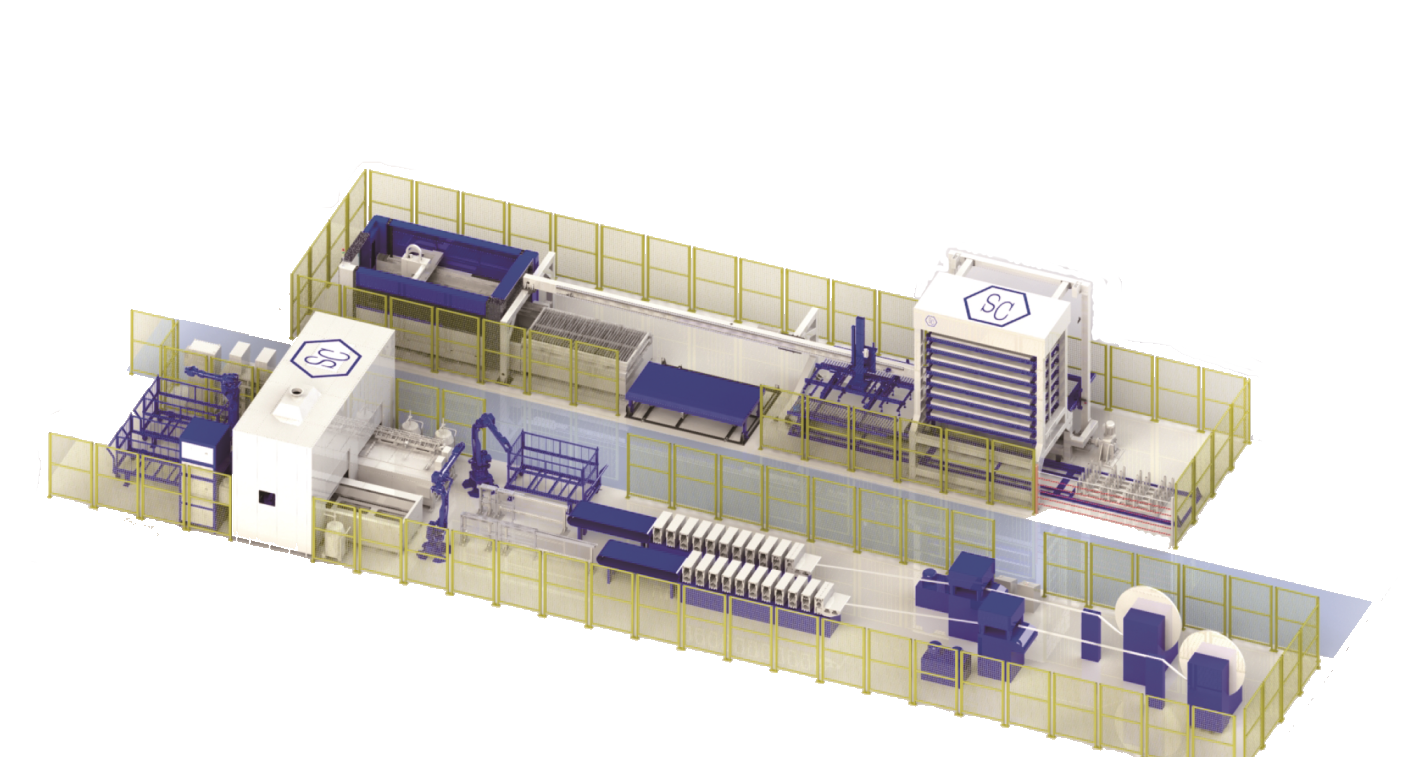

钣金自动化生产线为用户定制的钣金“一个流”生产模式通过高度自动化集成与柔性化设计,可实现钣金加工由原材料到成品的无缝衔接,助力企业突破效率瓶颈,快速响应多样化市场需求!以电气控制柜柜体的生产线为例,该生产线集成了激光切割、分拣、检测、冲压、折弯和涂胶组装等钣金主要加工工艺,实现了从板材切割到柜体组装成型的过程。

第一区,激光切割与冲压区:打通全链无人化

集成多台 机器人,打通视觉、RGV、分张检测、激光切割与冲床的通讯链路,实现切割后板料的自动分拣、检测、冲压与堆垛;双RGV协同双机器人分拣系统,支持多机型激光切割机并行作业,保障24小时不间断生产;精简抓手设计:一套分拣抓手+一套冲压抓手覆盖20+品类,配合自动快换实现工艺秒级切换;2D相机精准定位待冲压钣金位置与型号(±0.1mm)。

第二区,通过视觉识别与滚筒输送线配合,分流钣金至人工堆垛位或滚筒线;单套分拣抓手配合分张检测,实现20+钣金品类精准分拣;2D相机专注产品识别与定位,精度±0.1mm,消除人工分拣错漏。

第三区,折弯工艺区:随动精度控制

随动折弯轨迹优化技术:专业软件包实现机器人与折弯机一体化控制;液压夹紧系统+自动快换装置,3分钟完成模具切换(兼容14-25种钣金件);重力定位台配合翻转架,有效提高折弯成功率和产品兼容性;2D视觉系统双重保障:检测来料位置+正反面状态(±0.1mm)。

第四区,组装与涂胶区:解放人工作业

解放人工负重:单工人配合完成柜体组装,机器人承担涂胶/上下料/物料组装;3D视觉系统姿态判定(±1mm),适应复杂装配场景;多功能抓手集成上下料+组装,变位机支持多角度定位。

钣金加工行业长期面临的高人力依赖、柔性生产能力不足以及数字化程度低的核心痛点,推出了覆盖全流程的智能化解决方案。该方案有效实现了生产过程的无人化操作与精准控制,显著提升了设备利用率和产品质量一致性,为企业应对多品种、小批量的市场挑战提供了关键支撑,推动钣金加工从传统模式向以数据驱动和智能决策为特征的现代化制造范式转型。