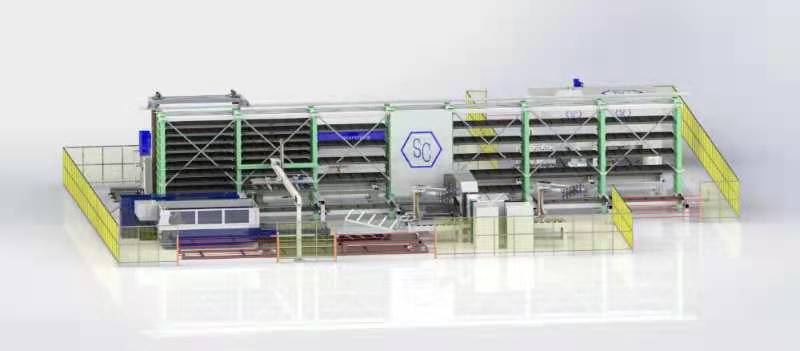

钣金自动化:开卷校平激光自动下料+折弯中心自动上下料

开卷校平激光产线是集开卷、校平、切割于一体的自动化生产线,主要用于处理金属卷材。自动下料作为该产线的关键环节,其效率与精度直接影响到后续加工流程。传统的手工下料方式存在效率低、误差大、安全风险高等问题,而自动下料系统则通过集成传感器、机器人、PLC控制等技术,实现了从卷材识别、定位、切割到成品下线的全程自动化。

折弯中心是金属板件成型的重要设备,自动上下料系统的引入,极大地提升了折弯作业的自动化水平。该系统通过机械臂、传送带、定位装置等组件的协同工作,实现了板件从存储区到折弯机,再到成品区的自动流转。

一、原材料预处理阶段

生产线的起点是卷料的自动化上料系统。操作人员将钢卷或铝卷等卷料放置于专用上料小车上,通过液压或电动提升装置将卷料抬升至指定高度。随后,上料小车精准定位并进入开卷机构。开卷机构的核心功能是通过压辊固定卷料,确保其在展开过程中保持稳定。人工完成打包带拆除后,板材进入引料机构。引料机构通过导向辊与传感器配合,将板材平稳送入校平机组。校平机组采用多辊结构,通过压力调节消除板材的弯曲或扭曲,确保后续加工尺寸的精确性。

二、激光切割与废料处理

校平后的板材由传送带输送至激光切割机。激光切割系统根据预设程序进行高精度切割,其优势在于可加工复杂形状且切口光滑无毛刺。完成切割后,生产线自动触发滚动平台,将切割后的工件与废料同步输送至分拣区域。此处引入吸叉一体机,其配备真空吸盘与机械叉臂双功能模块:吸盘负责抓取成品工件,机械叉臂则叉起废料,并运送至交换平台的废料箱。废料箱满后,系统可启动选配的碎料装置,将废料切碎后落入激光切割机下方的集中废料箱,便于后续回收处理。与此同时,吸叉一体机将成品工件转移至成品料平台,实现高效分拣。

三、折弯加工与自动化码垛

对于需要折弯的工件,生产线配备折弯中心上下料系统。吸盘机械手从成品料平台抓取板材,精准放置于折弯中心的工作台。折弯机根据预设参数完成多角度折弯后,吸盘再次抓取成品,转运至码垛平台进行自动堆叠。此方案适用于折弯中心加工速度与激光切割机匹配的场景(如加工速度相近或更快)。若折弯工序耗时较长,则需调整产线节拍,避免设备空转。

四、人工分拣与柔性生产模式

在特定工艺要求下(如小批量定制化生产),系统可切换至人工分拣模式。吸叉一体机将成品与废料混合运送至人工分拣平台,平台通过滑轨移出至拆料区域。操作人员在此完成精细分拣、质检及包装。分拣后的成品由吸盘机械手转运至码垛区,废料则返回集中处理系统。该模式兼顾自动化效率与人工灵活性,尤其适用于高附加值产品的生产。

五、循环加工与系统优化

生产线的核心优势在于其循环加工能力。通过中央控制系统实时监控各环节状态,实现设备联动与数据反馈。例如,激光切割机完成一批次加工后,系统自动触发校平机组准备下一卷料;折弯中心与码垛平台的节拍可通过算法动态匹配,减少等待时间。此外,设备支持模块化升级,例如增加视觉检测系统或AI预测性维护功能,进一步提升产线智能化水平。

六、技术亮点与行业价值

1.吸叉一体机的创新设计

真空吸盘与机械叉臂的复合结构,解决了传统设备分拣效率低、废料处理冗余的问题,降低人工干预频率。

2.多方案适配能力

生产线支持“全自动码垛”与“人工分拣”双模式,可根据订单需求快速切换,适应多样化生产场景。

3.节能与环保特性

废料集中破碎回收系统减少材料浪费,同时降低车间粉尘污染,符合绿色制造标准。

开卷校平激光产线自动下料技术与折弯中心自动上下料系统的应用,是金属加工行业迈向智能制造的重要一步。它们不仅提升了生产效率、降低了成本,更推动了整个行业的技术创新和产业升级。面对未来,我们需要不断探索新技术、新方法,持续优化生产流程,以适应市场变化,实现可持续发展。