钢结构焊接机器人的具体技术

机器人产业是高端技术产业,是当代科技进步的重要标志,是中国战略新兴产业的重要组成部分。机器人产业的快速发展有其深厚的客观原因,从长期因素来看,随着中国社会老龄化的不断加深,劳动力资源短缺和劳动力成本不断提高,需要不断装备机器人来代替人的简单重复的劳动;从国内外制造业发展环境来看,客户定制、柔性制造、成本效率,以及全球资源整合成为核心要素,在此大背景下,机器人不断发展成为重要装备。

焊接机器人是指具有三个和三个以上可自由编程的轴,并能将焊接工具按要求送到预定空间位置,按要求轨迹及速度移动焊接工具(焊枪)的机器;比较完整的机器人自动焊应有精密焊接质量闭环控制系统、机器人控制电源、焊接过程动态建模与控制、自主跟踪等系统,并隶属于焊接专家系统。

因此,全套技术分为两大部分,即机器人部分和焊接电源部分。目前,由于大专院校专业设置的问题,所以我国既懂得机器人技术,又懂得焊接技术的工程技术人员太少,远远不能满足企业需求。

1.机器人部分

机器人同其他自动化机器的根本区别是自动化编程,实现自动焊接,目前编程技术分为以下4种。

(1)离线编程 针对建筑钢结构构件焊接,试图通过离线编程来解决。由机器人工程师通过专用三维软件对构件上每道焊缝,对机器人运动姿态以及焊接工艺进行描述,生成机器人可执行的焊接指令。

但是目前零部件加工工序基本依靠半自动和手工,焊缝位置偏差大,重复件少,弊端明显,主要表现为:

- 每个工件均需要离线编程或者人工示教等大量重复性工作,效率低下。

- 编程根据工程师能力分质量高低,后期无法持续改进。

这个技术理论无差,但其可靠性需实践检验,仅适合单道焊缝的工程。目前离线编程技术是大专院校的主要方向。

(2)示教程序 根据焊接技师的经验,操纵机器人进行有效焊接,每进行一次,储存一次到数据库,每一种结构(板厚及坡口)都需要作一种成功的示教。在以后的工程中,相同类型的结构可调出直接使用。

显而易见,示教程序工作量巨大,成本很高。但实践证实,示教编程是最可靠的技术之一。

(3)可视性编程 这是编程的高端技术,要求机器人带有视觉能力,机器人数据库准确而庞大。可想而知,机器人的成本和建立机器人数据库的成本都是非常高的。

(4)可视性建模编程 指应用相机拍摄现场坡口形态,调出或自动生成相应工艺参数进行自动焊接。目前,这是成本最低、最先进的技术,但是仅限于角焊缝的焊接。

2.焊接电源

这部分常被人们忽视,这是因为目前焊接电源质量和可靠性有所提高,在同机器人匹配中比较随意,忽略了自动焊对电弧的要求。同机器人匹配的焊接电源多数为MIG/MAG气体保护焊机,电弧为普通电弧,对脉冲特殊电弧开发研究不够,同时极少数应用埋弧焊焊机。

焊接工艺的开发研究,离不开焊接设备和材料,焊接机器人自动焊技术应当重视焊接工艺的研究,才能有效地使用机器人。

3.焊接机器人贴角焊缝焊接技术

非标金属结构件的智能焊接问题,具体创新点如下:

- 开发了焊接模拟系数软件,可快速建立焊缝模型,并同机器人进行数字互联。

- 开发了构件自动快速定位技术,通过点对点快速定位方式,将模型与构件对应,可实现非标构件一次性自动焊接。

- 研发了相机自动识别和三维数字处理技术,通过激光定位与纠偏,可快速计算工件位置,自动形成精准的焊接路径及运动姿态。

- 研发了焊接程序自动生成技术,应用与机器人相匹配的数据格式和接口参数,可自动调用、修改存储焊接参数,根据焊接路径快速生成焊接程序,实现贴角焊缝智能焊接。

由于其可靠性及效率较高,所以目前在全国范围内贴角焊缝机器人自动焊已得到广泛应用。

4.埋弧焊与机器人匹配的贴角焊缝焊接及全熔透焊缝

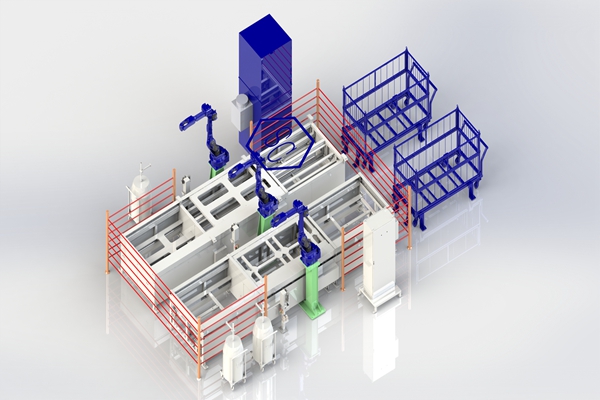

埋弧焊焊接机器人是机器人智能焊接工作站的主体,主要用于控制、调整焊接机头的运行轨迹及位置。集成控制系统由控制柜、手持操作器及连接电缆等组成,具备示教和离线编程等轨迹引导功能和急停、暂停、断点恢复等安全功能。焊接系统由埋弧焊接电源、送丝装置、埋弧焊接机头、线缆及附件等组成,可与控制系统信息连成一体,操作调整更加便捷。焊剂回收装置由焊剂输送回收一体机、电动料斗、输送与回收管路等组成,回收位置可调,其操作集成于控制系统。激光跟踪系统主要由激光器、光学传感器和中央处理器、防护装置、线缆等组成。工作过程中可把焊缝偏移反馈给控制系统,引导焊枪实时跟随焊缝行走。

机器人智能焊接工作站集成了基于接触传感和空间坐标变换的钢结构机器人焊接位置精准识别技术,解决了焊缝定位偏差导致的焊接程序失效问题;集成了激光跟踪定位技术,利用光学传播与成像原理,基于激光扫描区域内各个点的位置信息,检测到实际焊缝与焊枪之间的偏差;通过专用的程序算法输出偏差数据,由运动执行机构实时纠正偏差,实现焊接过程焊缝的实时定位、跟踪和纠偏。

H形钢构件采用机器人智能埋弧焊接,是十分容易掌握的实用技术。在工作实践中,焊接速度的平均值为58cm/min,即机器人焊接1m构件的基本时间为6.9min(已考虑H形钢构件有四条焊缝),构件吊装、翻身消耗的辅助时间为基本时间的3%,调节程序、设备及过程监控消耗的服务时间为基本时间的5%,休息时间为基本时间的2%,即焊接1m构件总耗时7.6min,且机器人智能化焊接工作站配有2套机器人焊接系统,则机器人智能化焊接工序的时间定额为0.2632m/min,每日可加工构件284.2m。

埋弧焊工艺同机器人匹配,是建筑钢结构焊接机器人在一次成形的焊接工程应用中最实用的技术。由于埋弧焊技术具有自动化程度高、熔敷量大、焊接性能可靠等特点,所以同机器人匹配如虎添翼。另外,埋弧焊容易一次成形,因此避开了焊接坡口热变形的问题,使机器人工作稳定可靠,不仅提高了生产效率和焊接质量,而且使贴角焊缝达到教科书式的成形质量。

此外,该技术实现了25mm板厚的H形钢不开坡口一次成形全熔透,焊接接头的力学性能和微观金相全部达到技术标准要求,这对提高钢结构制作效率和质量有很大意义。贴角焊缝全熔透宏观金相。

5.采用MIG/MAG技术同机器人匹配

有专家断言,在目前的焊接设备状况下,提高熔敷金属的效率必须从新型电弧研究开发开始。目前我国的新型电弧研究开发已初见成效。

快速脉冲压缩电弧工艺适合与焊接机器人匹配,该技术熔敷效率高,熔深大,基本无飞溅。