焊接机器人电阻点焊焊接工艺

钣金生产线焊接机器人通过具体案例运用已学过的机器人电阻点煤焊接工艺知识,对焊件结构、材料、换式等进行分析,了解电阻点焊质量的影响因素,熟悉控制质量的措施,学会通过选用合得接参数来控制焊接质量,提高焊接效率。

平板焊件的电阻点焊,Q235钢板两块,尺寸为330mmx80mmx1mm.搭接接,水平位置焊接。

1 技术要求

1) 电阻点焊完成后,焊点不允许出现焊穿、虚焊、裂纹、毛刺等缺陷。

2) 破坏后的焊点焊接面积不应小于电极接触面积的80%.

3) 焊点压痕的凹陷深度应不大于板厚的20%(0.2mm).

4)焊点周边不允许有气孔或缩孔存在。可允许个别焊点中心存在直径不大于焊核直径

4)引弧处与结尾处接头连接脱节或焊缝偏高 根据所选用引弧/收弧焊接参数适当设定引弧/收弧轨迹点距离。

2.机器人系统故障

(1).撞枪 工件组装出现偏差或焊枪的TCP点位置不准确,应检查装配情况或修正焊枪TCP点位置。

(2)出现电弧故障,不能引弧 焊丝没有接触到工件或相应焊接参数太小,可手动送丝,调整焊枪与焊缝之间的距离,或者适当调整焊接参数。

(3)保护气体监控报警 冷却水或保护气体供给系统存有故障,检查冷却水或保护气体管路。

3.焊件加工质量要求

作为示教-再现式机器人,要求工件的装配质量和精度必须具有较好的一致性。应用焊接机器人时,应严格控制零件的制备质量,提高焊件的装配精度。零件表面质量、坡口尺寸和装配精度都将影响焊缝跟踪效果,可以从以下几方面提高零件制备质量和焊件装配精度。

(1)编制焊接机器人专用焊接工艺 对零件尺寸、焊缝坡口、装配尺寸进行严格的工艺规定。一般零件和坡口尺寸误差控制在±0.8mm范围内,装配尺寸误差控制在±1.5mm范围内,焊缝出现气孔和咬边等焊接缺陷的概率将大幅度降低。

(2)采用精度较高的装配工装 应采用精度较高的装配工装,以提高焊件的装配精度。

(3)焊缝应清洗干净 保证焊缝无油污、铁锈、焊渣、割渣等杂物,允许有可焊性底漆。否则,将影响引弧成功率。定位焊由焊条焊改为气体保护焊,同时对点焊部位进行打磨,避免存在定位焊残留的渣壳或气孔,从而避免电弧的不稳及飞溅的产生。

4.焊接机器人对焊丝的要求

焊接机器人根据需要可选用桶装或盘装焊丝。为了降低更换焊丝的频率,焊接机器人应选用桶装焊丝,但由于采用桶装焊丝时,送丝软管很长、阻力大,对焊丝的挺度等质量要求较高。当使用镀铜质量稍差的焊丝时,焊丝表面的镀铜因摩擦脱落会造成导管内容积减小,高速送丝时阻力加大,焊丝将不能平滑送出而产生抖动,从而使电弧不稳,影响焊缝质量。严重时,甚至会出现卡死现象,使机器人停机,故要及时清理焊丝导管。

5.焊接机器人编程技巧

1)选择合理的焊接顺序,以减小焊接变形和焊枪行走路径长度。

2)焊枪空间过渡要求移动轨迹较短、平滑、安全。

3)优化焊接参数。为了获得最佳的焊接参数,试件应按产品技术要求进行焊接试验和工艺评定。

4)采用合理的变位机位置、机器人姿态、焊枪相对接头的位置、角度。工件在变位机上固定之后,若焊缝不是理想的位置与角度,则编程时要不断调整变位机,使得焊缝按照焊接顺序逐次达到水平位置。同时,要不断调整机器人各轴位置,合理地确定焊枪相对于接头的位置、角度与焊丝伸出长度。工件的位置确定之后,焊枪相对于接头的位置必须通过编程者的双眼进行观察,难度较大。这就要求编程者善于总结和积累经验。

5)及时插入清枪程序。编写一定长度的焊接程序后,应及时插入清枪程序,以防止焊接飞溅堵塞焊接喷嘴和导电嘴,保证焊枪的清洁,提高喷嘴的寿命,确保可靠引弧和减少焊接飞溅。

6)内部要求为焊核形状规则、均匀,无超标的裂纹或缩孔等内部缺陷。

6.机器人电阻点焊焊接工艺分析

(1)材料焊接性 产品材料为Q235钢,属于常用低碳钢,焊接性较好。

(2)下料工艺 选用压力机下料,其优点是效率高、质量易保证。

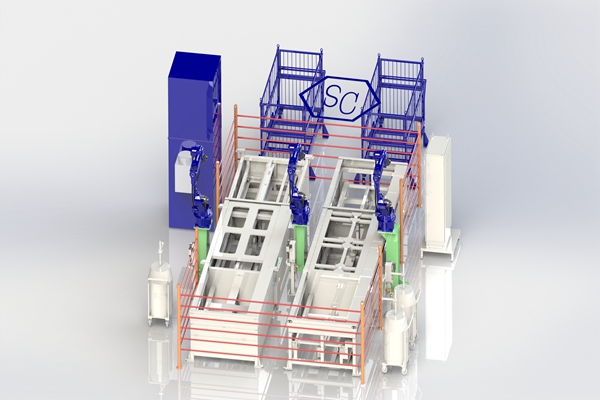

(3)焊件装配 焊件为搭接接头,选用气压定位装配夹具进行装配,

可提高焊接质量及效率。装配前两焊件表面必须清理干净,无油、锈,平整、无变形。