焊接机器人在中国现状和未来展望

焊接机器人是从事焊接(包括切割与喷涂)的工业机器人。根据国际标准化组织(ISO)工业机器人属于标准焊接机器人的定义,工业机器人是一种多用途的、可重复编程的自动控制操作机(Manipulator),具有三个或更多可编程的轴,用于工业自动化领域。

在工业机器人家族中,约有40%应用于焊接领域,主要工艺为点焊和须焊。由于机器人焊接具有焊接质量稳定、生产效率高、生产计划性强等特点,在汽车制造、航空航天、压力容器、工程及重型机械、造船等领域的应用比较广泛。我国的焊接机器人以引进为主,尤其是弧焊机器人,大约占95%,而国产弧焊机器人由于元器件质量及配套技术等诸多因素,一直未能主导国内焊接机器人市场。

我国是全球焊接机器人的第一大市场。以汽车制造业为例,焊接机器人在汽车底盘、座椅骨架、导轨、消声器以及液力变矩器等的焊接,尤其在汽车底盘焊接生产中得到了广泛应用。近年来,焊接机器人在焊缝跟踪、信息传感、离线编程与路径规划、智能控制、仿真技术、焊接工艺方法、遥控焊接技术等方面的研究与应用取得了许多突出的成果。国内企业和科研院所具有自主化优势和国家的扶持等有利条件,一些特种焊接机器人,如水下焊接机器人、管道焊接机器人、专用焊接机器人等研究工作具有鲜明的特色,并达到了国际先进水平。

随着我国经济的快速发展,劳动力成本不断增加,传统的劳动密集型经济模式已经不能适应我国发展的需要,陆续出现了用工荒现象,人口红利正在逐渐减弱或消失,越来越多的焊接加工企业开始关注能够替代人工的机器人焊接技术,中国完整的制造体系和庞大的制造行业的转型升级将成为焊接机器人新的强有力的增长点,导致了焊接机器人的应用正在从点、线走向面,为此,我国将会迎来“机器换人”的前所未有的新局面。

采用机器人焊接,不是简单地把焊工换成机器人就能实现,它是一个复杂的系统工程。涉及产品设计、前后工序的匹配、焊接土艺的机器人化(符合机器人焊接自动化要求)、焊接生产计划、人员配置及培训等多方面的用题。要求企业根据产品特点及企业具备的各方面条件选取合适的焊接自动化模式。

焊接机器人系统市场趋势

从工业制造对焊接需求的发展角度来看,焊接机器人系统集成应用市场趋势主要有:

1)中厚板的高效高焊缝性能和薄板高速焊接。

2)大构件机器人自动焊接(如海洋工程和造船行业)。

3)有辐射的环境下自动焊接,如核电在线维修。

4)在有毒气氛中工作,如化工厂在线大修。

5)高强钢、超高强钢、复合材料、特种材料的焊接。

6)更加稳定的焊接质量及其焊接监控、检测,焊接参数的记录和再现。

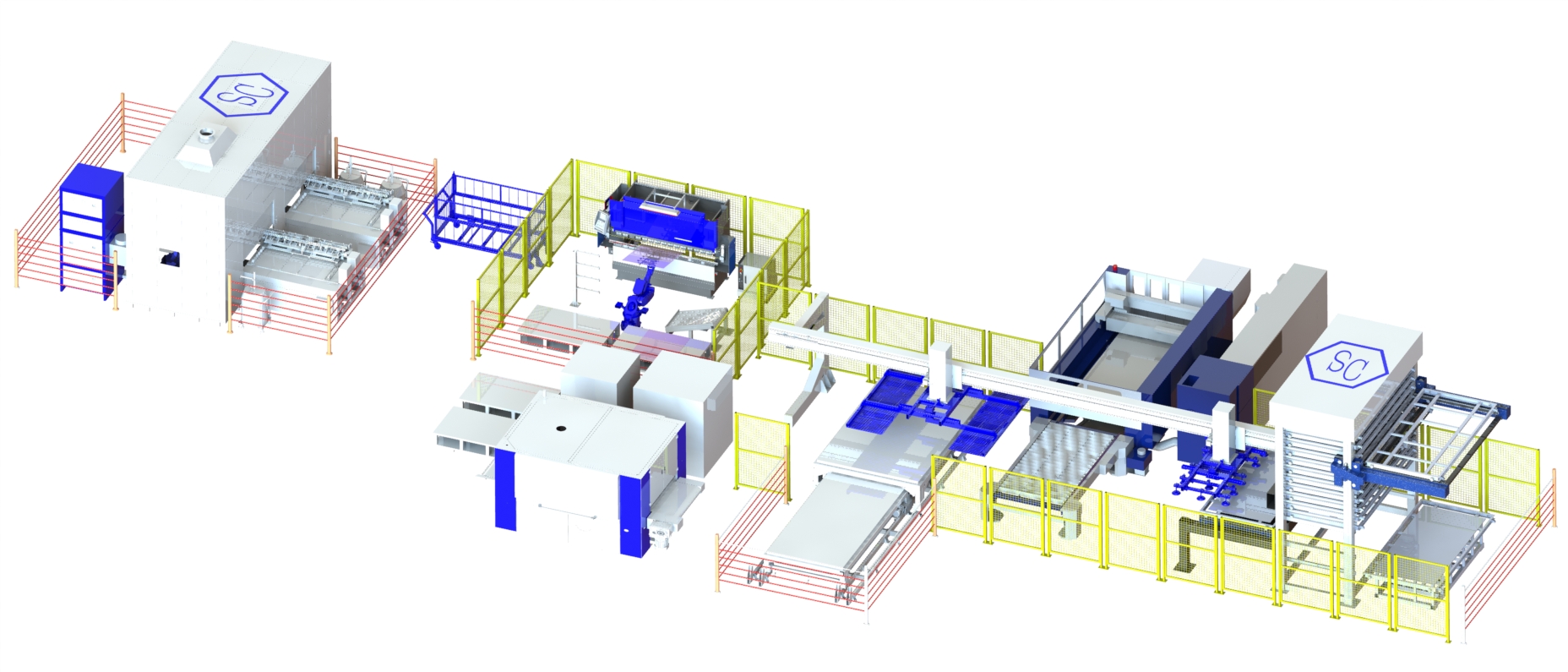

7)多加工工序联动的生产线,使得工业制造更加自动化、智能化、信息化。

8)视觉、听觉、触觉、信息采集等各种智能传感技术的开发应用。

9)更强大的自适应软件支持系统。

10)焊接与上下游加工工序的融合和总线控制。

11)焊接信息化及智能化与互联网融合,最终达到无人化智能工厂。

12)虚拟制造和仿真技术的开发应用。

焊接机器人优势

随着电子技术、计算机技术、数控及机器人技术的发展,自动焊接机器人, 从60年代开始用于生产以来,其技术已日益成熟,主要有以下优点:

1)稳定和提高焊接质量,保证其均一性。焊接参数如焊接电流、电压、焊接速度及焊丝伸出长度等对焊接结果起决定作用。采用机器人焊接时,每条焊缝的焊接参数都是恒定的,焊缝质量受人的因素影响较小,降低了对工人操作技术的要求,因此焊接质量是稳定的。人工焊接时,焊接速度、焊丝伸出长度等都是变化的,很难做到质量的均一性。

2)改善了工人的劳动环境。采用机器人焊接,工人只需装卸工件,远离了焊接弧光、烟雾和飞溅等,对于点焊来说,工人不再搬运笨重的手工焊钳,使工人从高强度的体力劳动中解脱出来。

3)提高劳动生产率。机器人不会疲劳,可24h连续生产,并且随着高速、高效焊接技术的应用,效率提高更加明显。

4)产品周期明确,容易控制产品产量。机器人的生产节拍是固定的,因此生产计划的执行更加精确。

5)可缩短产品改型换代的周期,减小相应的设备投资。焊接机器人与焊接专机的最大区别就是可以通过修改程序以适应不同工件的生产。

焊接机器人主要包括机器人和焊接设备两部分。机器人由机器人本体和控制柜(硬件及软件)组成。而焊接装备,以弧焊及点焊为例,则由焊接电源,(包括其控制系统)、送丝机(弧焊)、焊枪(钳)等部分组成。对于智能机器人还应有传感系统,如激光或摄像传感器及其控制装置等。