先进液压成形技术汽车中应用

近年来碳排放超标,全球不断变暖以及能源过度开采及消耗等问题成为人们日益关注的焦点,因此以节省能源、减少尾气排放为目的的汽车轻量化成为了汽车制造业的重要研究课题,所以要加速实现传统结构类零部件的轻量化设计与改造。

轻量化的主要途径包括:材料轻量化、结构轻量化以及轻量化成形技术等。而液压成形技术作为制造复杂形状薄壁板、管零件的先进制造技术,有利于零部件的轻量化、无余量化、高精度及整体化发展。随着人们对产品性能以及减重要求的不断提升,希望能够将更多富有特色的材料纳入到液压成形技术的可行范围中,生产出品质更加优良并且结构更加复杂的新型汽车轻量化零部件,因此不断丰富液压成形理论、开发液压成形的新材料新工艺、并且提升大型智能液压成形装备制造水平,是液压成形技术未来发展的主要趋势。

液压成形工艺原理及优势

液压成形是依托液体高压作用与模具型腔相配合,最终使金属坯料成形出整体化复杂变截面构件的先进制造技术。按使用坯料的不同,可以分为三种类型:板材液压成形、壳体液压成形和管材液压成形。其中管材液压成形是以金属管材为毛坯,借助专用液压设备向密封的管坯内注入液体介质,使管内液体产生高压(工作压力通常100~400MPa,最高达1000MPa),与此同时在管坯两端通过轴向冲头向内施加推力进行补料,在两种外力的作用下,管坯材料塑性变形,并最终与模具型腔内壁贴合,使金属管坯变形成为具有三维形状的空体构件,如图1所示,目前该技术在汽车零部件制造当中的应用也最为广泛。但无论是管材液压成形或管材液压胀形、内高压成形等均是指同一种成形技术。

液压成形技术能够提高生产效率,并可以显著地减轻零部件重量并增强其结构稳定性。与传统机械加工、冲压焊接方式相比,液压成形具有以下几个显著的优点:减轻重量、提高零件的强度、刚度,尤其是疲劳强度、提高尺寸精度以及减少零件、工序和模具数量,降低生产成本等。如发动机托架的组成零件由6个减少到1个;散热器支架的组成零件由17个减少到10个。对于各类阶梯轴,可以免去中心孔的加工,对于冲压焊接,则可以完全免去焊接工艺。以散热器支架为例,焊接点由原来174个减少到20个,装备工序由13道减少到6道,生产效率提高66 %。根据德国某公司对已应用零件统计分析,液压成形件比冲压件平均降低成本15%~20%,模具费用降低20%~30%。

液压成形技术在汽车制造业的发展

随着世界范围内产业竞争的日趋激烈,尤其是汽车制造业对生产成本、生产技术及整车性能和配件质量要求的不断提高,管材液压成形工艺开始受到业界关注。

液压成形设备现状

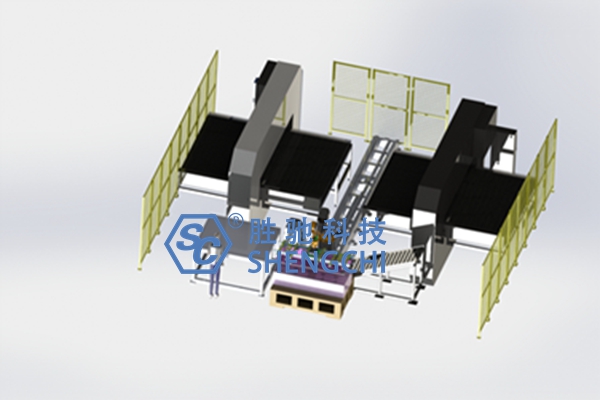

随着汽车生产向“多品种、小批量、个性化”趋势发展,需要成形的零件越来越趋向于复杂化、大型化,这对液压成形设备提出了更高的要求。

除此之外,大多数情况零件的复杂性要求液压成形考虑额外的预成形操作。这些预成形操作包括初始部件的弯曲和机械加工,以保证部件能放入液压成形模具或获得理想的材料分布。通常在汽车零部件制造业所使用的液压成形工艺链包括弯管、预成形、退火、液压成形、冲孔和切边等几道主要工序,因此液压成形生产线也就需要与之相对应相关设备来完成这些操作。

先进液压成形工艺的研发与应用

加载路径是管材液压成形中最重要的工艺参数。当内压上升过快而补料不足时,管坯出现过分拉薄甚至开裂等失稳形式。反之,当内压上升太慢而补料过快时,管坯易出现起皱、屈曲、折叠等失稳模式。因此,合理匹配内压加载路径和补料量及补料速度之间的关系,可确保管坯顺利成形,减少废品率、降低生产成本。

脉动加载是指成形过程中液压在增加的同时进行一定频率和幅值的波动,或指外力通过有规律地卸载,呈现出间歇式的加载形式,因此脉动加载又称作冲击加载和波动加载等。研究指出采用脉动液压成形工艺可以有效预防管材缩颈、胀破和起皱的缺陷,其原因是由于内压的往复变化能够有效降低管材与模具表面之间的摩擦力,提高管材的轴向进给补料量,从而抑制管材的局部减薄,使管材变形更加均匀。

中国科学院金属研究所在国内率先开展了脉动液压成形技术的研究,结合材料形变过程中的组织性能演变规律,揭示了脉动加载能够大幅提高奥氏体不锈钢成形能力的全新现象和微观机理,并设计开发出了高精度脉动液压成形专用设备,对脉动幅值和频率等关键工艺参数进行了系统的实验研究和优化,能够显著提高产品的成形能力和成形质量,已在多种新型汽车零部件中得到示范性应用。

此外,根据零件结构特征以及选用材质的不同,目前诸如高速冲击液压成形、液压锻造以及液压内外冲孔等多项先进液压成形技术也已部分应用于排气系统、底盘系统、引擎与动力系统、车身及安全部件等新型整体轻质汽车零部件的制造加工,并有望在短期内实现量产。

液压成形技术作为目前较为成熟的轻量化制造技术之一,其技术优势鲜明,是开发具有复杂异形截面、薄壁、深腔以及难变形材料等高性能轻量化汽车零部件的精密成形技术,其中包括液压成形模具和设备的研制,实现结合材料特性的定量化工艺设计,加速包括新原理、新工艺和新产品在内的先进液压成形技术的研发与应用,未来有望在中国获得更为广阔的市场空间,实现具有复杂特征的新型轻量化汽车零部件百万量级产业化。