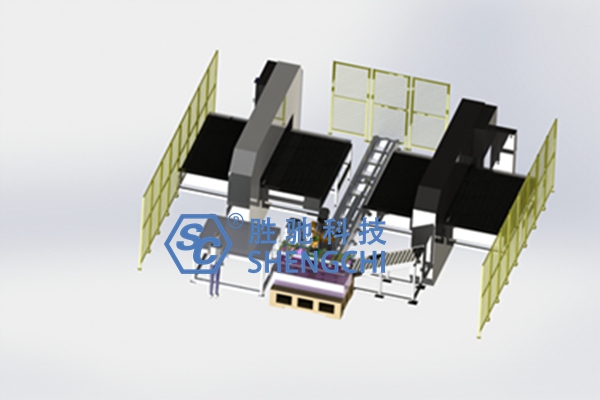

数控转塔冲床自动化上下料

数控转塔冲床自动化上下料系统通过机器人、智能输送设备和数字化控制技术的结合,显著提升了钣金冲压加工的效率和稳定性,尤其适用于多品种、大批量或高精度工件的生产场景。以下是其核心优势及技术实现的详细解析:

1.生产效率与成本优化连续高效作业:

24小时无人化运行,上下料速度可达35秒/次,冲压节拍提升30P%,单机日产能突破10002000件(视工件复杂度)。

支持“边加工边上料”模式,减少机床等待时间,设备利用率提升至90%以上。

降低人工依赖:

替代传统人工搬运、定位、收料等环节,单台设备节省23名操作工,长期节省人力成本超50%。

减少因疲劳或误操作导致的停机风险,维护成本下降约20%。

2.高精度与质量保障精准定位技术:

采用视觉定位系统(如基恩士、康耐视)或激光传感器,板材定位精度达±0.1mm,适应薄板(0.5mm)至厚板(6mm)的自动对位。

真空吸盘+磁性分张器:避免叠料,确保单张板材稳定抓取。

工艺稳定性:

冲压参数(压力、速度、行程)由数控系统实时监控,避免人工干预导致的批次差异。

自动检测冲头磨损并补偿,冲孔毛刺高度控制在≤0.05mm。

3.柔性化与智能化适配快速换型能力:

通过模块化工装夹具和程序预设,切换不同规格板材(如1m×2m至2.5m×5m)仅需510分钟。

支持混线生产,适应小批量定制订单(如机箱、配电柜等非标件)。

智能调度与协同:

与MES/ERP系统联动,自动获取生产订单信息,优化排产顺序。

集成物料仓储系统(如立体料库),实现板材自动供给与成品分类码垛。

4.安全性与可靠性提升人机隔离设计:

全封闭防护罩+安全光栅,防止机械臂或冲床误动作造成伤害,符合CE/OSHA安全标准。

故障自诊断:

实时监测气压、真空度、伺服电机状态,异常时自动停机报警,减少设备损坏风险。

环境适应性:

集成粉尘收集装置,减少冲压碎屑污染;耐油污设计延长设备寿命。

5.技术实现方案核心设备组成:

上下料机器人:六轴关节机器人(如ABBIRB4600)或桁架机械手,负载能力50300kg。

输送系统:滚筒线、皮带线或AGV,搭配板材矫平机、分料台。

控制系统:PLC(西门子、三菱)与数控冲床(如通快、天田)深度集成,支持G代码交互。

关键工艺模块:

板材定位:视觉纠偏+机械限位,确保冲压基准一致。

废料处理:自动废料斗或皮带排出,减少人工清理频率。

成品分拣:通过扫码或尺寸检测,分拣至不同料框或流水线。

6.典型应用场景钣金加工厂:电梯门板、机柜面板等批量冲孔、成型。

汽车零部件:车身加强板、电池托盘冲压加工。

家电制造:空调外壳、洗衣机面板多孔位高速冲压。

建筑装饰:幕墙铝板、不锈钢装饰件的复杂图案加工。

数控转塔冲床自动化上下料系统通过精准定位、智能调度与柔性适配,解决了传统人工模式效率低、质量波动大、安全隐患多的问题,尤其适合钣金加工行业向智能化、无人化转型的需求。其核心价值不仅在于单机效率提升,更在于通过设备联网与数据整合,推动整条产线的数字化升级,为工业4.0奠定基础。