自动化机械加工产线设计及布局参考

什么是自动化生产线

自动化生产线和以前的人工流水线差不多,只不过是将设备升级为自动化,然后将工人省掉。采用机器人、桁架机械手等实现设备自动上下料,采用输送线、AGV等实现各个工序的衔接和物料中转,采用自动立体仓库实现物料的储存,其目标就是要实现从原材料输入到成品输出之间所有工序的全自动化运行。

随着工业4.0的推进和物联网发展,自动化生产线的功能也在扩展,除了基本的自动化功能之外,还增加了信息化内容,比如常见的SCADA,即数据采集与监视控制系统。实现自动采集生产线的工艺数据、设备参数,并提供一个大屏显示界面,实时展现生产线运行状态。

自动化生产线类型

根据制造行业及工艺上的区别,自动化生产线具有很多类型,例如自动化机械加工生产线、自动化装配生产线、自动化喷涂生产线、自动化焊接生产线、自动化电镀生产线等。最典型的为两种:一种为自动化机械加工生产线,用于机械零件加工行业;另一种为自动化装配生产线,用于各种产品的后期装配生产。

自动化机加生产线概述

01机加工基础知识

常见的机加工方法有车、铣、刨、磨、钻、镗、冲、锯、插等。

与机加工相关的内容有工艺、机床、刀具、工装夹具、断屑、对刀、机内测量、刀补、清洗等。

02自动化机加生产线特点

自动化机械加工生产线主要从事零件的铣削、钻孔及其他类似的回转切削加工工序,主要应用于以下零件加工场合:

零件大批量生产

零件设计成熟

长期生产

需要多种加工工序

在上述场合,用自动化机械加工生产线就可以显示出它的巨大优越性。例如,很低的人工和制造成本、零件制造周期短、占用场地最少等。

03自动化机加生产线样式

在自动化机械加工生产线中,根据生产线结构形式的区别可以分为两种类型:

未设置内部零件存储缓存区的自动化机械加工生产线

设置内部零件存储缓存区的自动化机械加工生产线

上述两类自动化机械加工生产线的节拍原理存在较大的区别,本文主要介绍未设置内部零件存储缓冲区的自动化机械加工生产线结构组成及节拍原理。

04结构组成

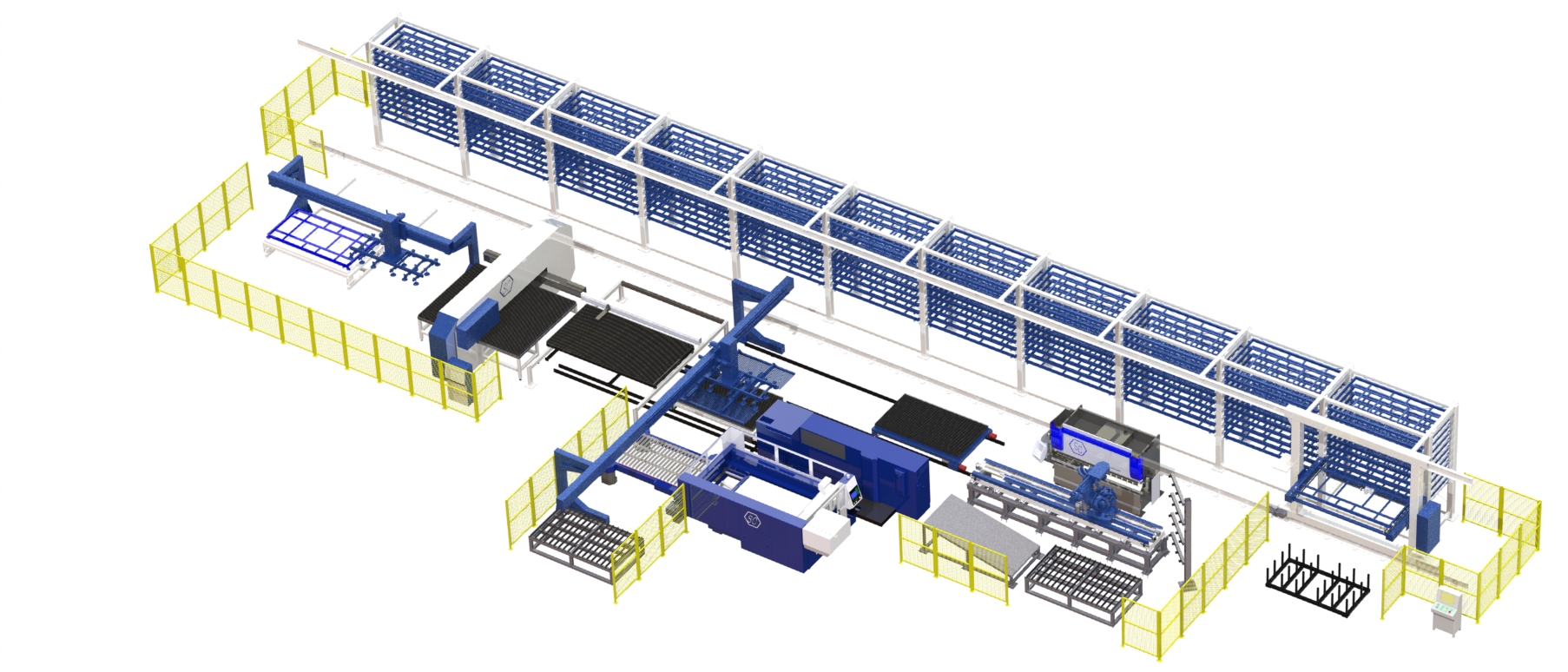

自动化机械加工生产线的基本结构原理如图1:

自动化机械加工生产线在机械结构上主要由六部分组成:

零件自动输送系统

单个的机床加工工作站

机器人执行系统

质量检验工作站

生产辅助系统

上位控制系统

通过输送系统将各台机床加工工作站连接在一起,原始零件(未加工的零件)从生产线的一端进入,到位后通过机器人进行上下料,在一台工作站上完成加工后再由输送系统输送到相邻的下一台工作站,每一台工作站完成不同的加工工序,经过最后一台工作站后完成全部加工工序的零件。

在生产线上可能还有部分检测工作站,用于对工件加工过程中的加工质量进行自动检测。此外还可能有部分人工操作的工作站,用于代替技术上极难实现自动化加工,在成本上不经济的自动化加工工序。

由于零件的机械加工通常都要求较高的加工精度,对零件的定位精度自然要求较高,因此零件的自动输送采用一种专用的夹具,即“随行夹具”来输送。随行夹具不仅可以对待加工的零件进行准确的定位,还可以移动、定位及在加工工作站上夹紧。由于零件可以在随行夹具上精确的定位,还可以移动、定位及在加工工作站上准确定位,因而可以确保零件相对于加工刀具的准确定位。由于随行夹具需要循环使用,所以这种自动化加工生产线通常都是首尾封闭的。

零件自动输送系统

自动输送系统主要是完成零件的流转、输送。主要类型有:1.皮带输送线 2.滚筒输送线 3.倍速链输送线 4.板链输送线 5.其它(实际应用根据具体场景,选用合适的输送线进行零件输送。例如:轻载非金属材质的零件,选用皮带输送线;轻载金属材质的零件,选用倍速链输送线等)。

输送线

单个的机床加工工作站

机床加工工作站主要是按照既定的工艺程序完成零件的机械加工。主要的机床类型有:1.数控车床 2.数控铣床 3.数控复合车床 4.龙门加工中心 5.其它(实际应用根据具体场景,选用合适的数控机床)。

数控车床

机器人执行系统

机器人执行系统主要是按照既定的路径完成零件上下料。主要类型有:1.标准型工业机器人 2.非标型桁架机器人 3.其它(实际应用根据具体场景,选用合适的机器人)。

工业6轴机器人

桁架机器人

质量检验工作站

质量检验工作站主要是完成产品的外观瑕疵及尺寸检验。主要类型有:1.接触式三坐标测量 2.非接触式光学测量-2D/3D相机 3.其它(实际应用根据具体场景,选用合适的方式测量)。

三坐标测量

三坐标测量的优势是测量精度较高,一般面向高检测要求的产品,但三坐标测量仪同时存在检测环境要求高、检测速度慢及价格昂贵等问题,需要根据特定情况选择。

2D视觉

2D视觉就是先通过相机对工件拍照获取工件图片,然后通过各种算法对图像进行处理,最终获取图像中工件的有无、位置、尺寸等信息。另外还可以通过2D视觉实现字符识别、二维码读取等功能。

3D视觉

结构光视觉是由投影仪投射结构光(条纹光)照射到工件表面,然后相机对工件表面的结构光进行拍照,从而获取工件表面轮廓点云数据。

生产辅助系统

生产辅助系统主要是完成机屑加工的金属废屑、切屑液的集中处理。主要类型有:1.集中供液系统 2.废屑处理系统 3.其它(实际应用根据具体场景,选用合适的处理系统)。

集中供液系统

在车间内建设集中供液系统,每次加工完成,立即进入系统进行处理,去除各种杂物并进行指标修正后,恢复到新配制液的最佳性能供液,实现不更换循环,大大延长刀具、加工液的使用寿命;对切削液进行增氧、杀菌、假日循环,提高水溶解氧饱和度防止厌氧菌滋生;可根据加工液性能参数定量添加杀菌剂,无需人工参与。

废屑处理系统

对所有机床设备产品的废屑进行自动化处理,将车屑原料通过高压直接冷压成2~10公斤的块状废屑,整个过程不需加温、添加剂或其他工艺,以便于储运及减少回收再利用过程中的损耗。

上位控制系统

上位控制系统主要是按照既定逻辑程序完成整条机加线所有设备动作控制。整条产线全部采用网络总线通讯控制,以此达到单元可随意组合/拆分的要求。每个单元都具备多种通讯协议,HMI采用RS232通讯,ROBOT和AOI等采用TCP/IP的通讯方式,变频器采用RS485等通讯方式,其他传感器接入ElCO Spider67 I/O Module,在通过TCP/IP进入PLC系统。以此来达到单元的快速切换和保证后期设备的扩展性。

自动化机加生产线布局

01布局形式“L”型

自动化加工生产线通常可以采用多种布局形式。在场地有限的地方,采用直线形式的生产线布局可能场地不够,为了减少生产线占用场地,或者当生产线长度太长时,可以按“L”型设计生产线,如图2:

布局形式“U”型

如果生产线按“L”型布局时仍然存在场地方面的限制,为了进一步减少生产线占用的场地,可以按“U”型设计生产线:

采用这种形式的设计还有一个好处就是可以方便在生产线上对工件进行工序调整,来加工工件不同的表面。03布局形式“一”型

由于这种生产线上经常需要采用重复使用的随行载具,为了避免随行载具运输上的麻烦,生产线按“一”形设计就可以很方便地实现随行载具的自动循环。同时还可以设计专门的清洗工作站对随行载具进行清洗,保证重复使用的随行载具符合使用要求,如图4:

采用这种方式既保留了直线形式的方便,又最大限度地减少了生产线占用的场地。

布局形式“其它”型

特殊场景下“非标定制”型布局。05载具形式

载具“固定”形

还有另外一种特殊情况,就是直接将随行载具固定连接在输送线上(最方便也最长久的就是固定在链条输送线的链条上),随行载具始终与链条一起在输送线的上下两部分直接循环。在上半部分输送线的上方设计各种加工工作站进行零件的加工,输送线的下半部分则将随行夹具送返回到上方供反复循环使用:

1.张紧轮 2.定位载具 3.分度输送线固定架

这种输送方式也可以用于自动化装配生产线,在上半部分输送线的上方设计各种装配工作站进行零件的装配。

载具“分离”形

还有一些场合可以采用托盘在输送线(如皮带输送线、链板输送线等)上实现零件的自动输送。零件在托盘上能够准确定位,而托盘在输送线上通过一定的机构进行准确定位,例如采用定位销对托盘进行定位。

自动化机加生产线规划设计是一项综合性的系统工程,系统中的单元设备基本涵盖了工业领域广泛应用的各种先进控制技术和正处于工业前沿领域的加工技术。该系统融合光、机、电、气以及信息一体化前沿领域的加工技术,使得该系统成为一个先进的综合型平台。

项目主要在指定场地空间内,依据客户提供专机、设备、产能及加工工艺时间数据,同时考虑物流、人流、参观目视等需求,进行合理规划布局,结合人、机、料、法、环等设计要素,规划设计一条上料-加工-下料等自动化连续生产线。产线能够实现对加工的数据进行采集,为后续全部实现数字化奠定基础。