折弯工艺智能解决方案,重塑钣金制造竞争力

工业4.0纵深推进的背景下,折弯工序已成为制约柔性生产线效能释放的关键瓶颈。复杂工件的编程周期冗长直接影响生产调度弹性,产品换型时的工艺重构导致大量有效工时损耗,人工经验主导的加工模式更难以稳定保障精密折弯的一致性——这些痛点正持续削弱制造企业的核心竞争力。

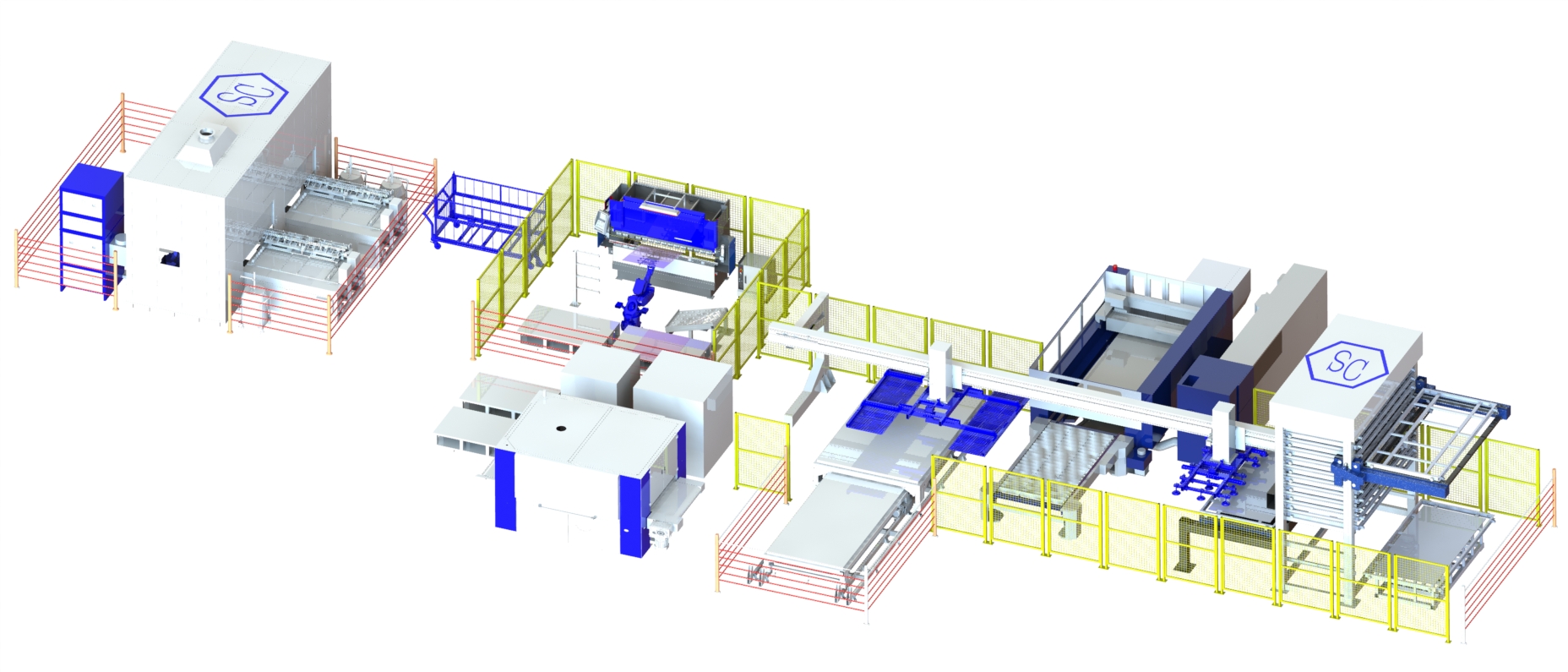

针对上述行业困境,智能离/在线复合编程平台构建的全自动折弯机器人工作站,通过"数字孪生+工艺引擎"的技术架构,重新定义了钣金折弯的效率与精度标准,为智能制造在折弯领域的深度应用提供了可行路径。

全场景智能技术架构

解决方案的核心竞争力源于自主研发的INSOFWORKS平台框架与二级无代码开发系统。工程师通过可视化界面拖拽工艺组件,可快速配置适配不同产品的编程场景,显著降低工艺准备复杂度。

毫米级精度数字孪生技术实现了机器人、折弯机及定位系统的虚拟协同仿真,在三维环境中即可完成干涉校验,大幅缩短现场调试周期。

智能特征识别引擎具备自动解析3D模型折弯特征与定位基准的能力,将传统需数小时的工艺计算过程压缩至分钟级。

针对复杂多弯角工件加工场景,基于物理仿真的路径优化算法确保机械臂与模具始终保持零干涉运行状态,有效规避了加工过程中的潜在风险点。

全链路数字化贯通

多机器人协同作业模式实现了大型钣金件抓取-折弯-翻转全流程的自动化衔接,设备利用率提升30%以上。模块化工艺模板库的建立使同系列产品换型时间缩短80%,显著增强了产线的柔性响应能力。

开放型系统架构具备完善的上下游系统集成接口,可构建从3D数模到加工执行的全链路数据闭环,为生产过程的可视化管控与持续优化提供数据支撑。

从"经验驱动"到"数据驱动"的转型,从"单机作业"到"系统协同"的升级,带来的不仅是折弯工序生产效率的量化提升,更是钣金制造模式的范式革新。在数字技术重构的生产体系中,每一次精准折弯都是制造企业向智能制造进阶的具象化体现,也勾勒出工业4.0时代钣金加工的发展雏形。